शीट मेटल प्रेसिंग म्हणजे काय? |What is sheet metal pressing in Marathi?

धातूच्या पत्र्याला डाय मधे पावर प्रेसच्या मदतीने प्रचंड दाब देऊन पार्ट बनविण्याच्या प्रक्रियेला शीट मेटल प्रेसिंग म्हणतात . याची ठळक वैशिष्ट्ये या प्रमाणे आहेत :

- लोखंड , पितळ , तांबा , aluminium, जी आय, टीन, स्टेनलेस स्टील या सारख्या धातूंचे पत्रे वापरली जातात

- प्रचंड दाब निर्माण करण्यासाठी मेकॅनिकल पॉवर प्रेस, हायड्रॉलीक प्रेस किंवा हँड प्रेस वापरली जाते

- पत्र्याला विशिष्ठ आकार डायमुळे मिळतो

- पत्रा गरम करण्यात येत नाही

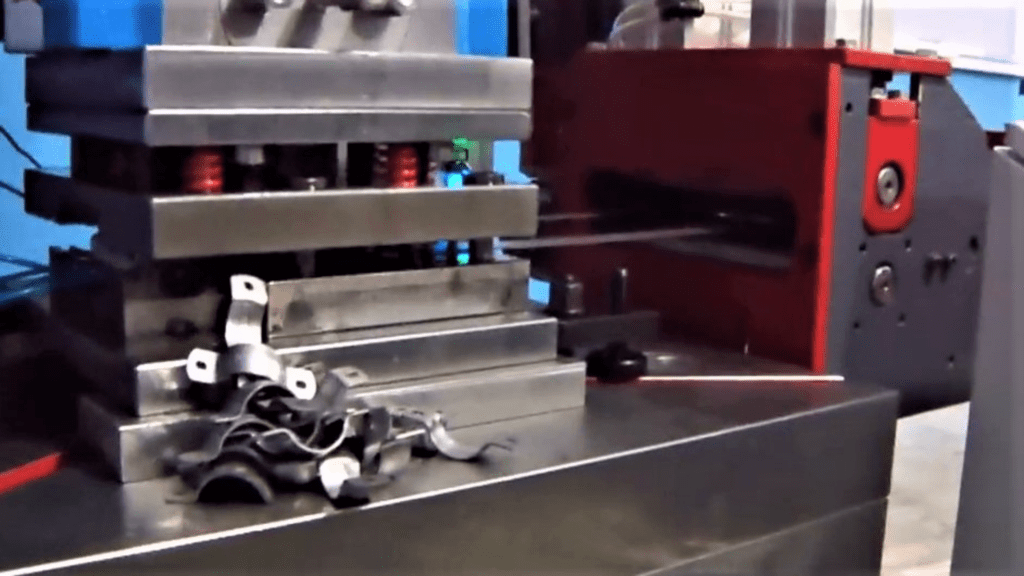

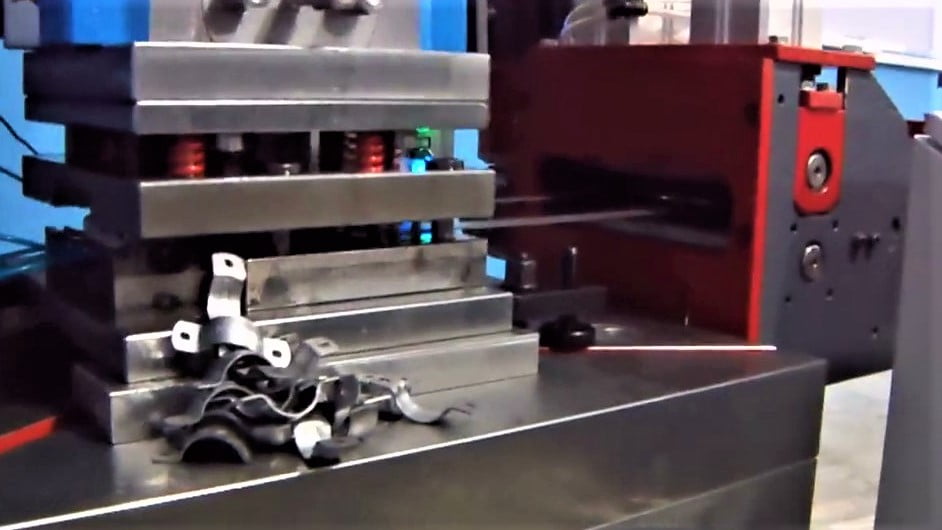

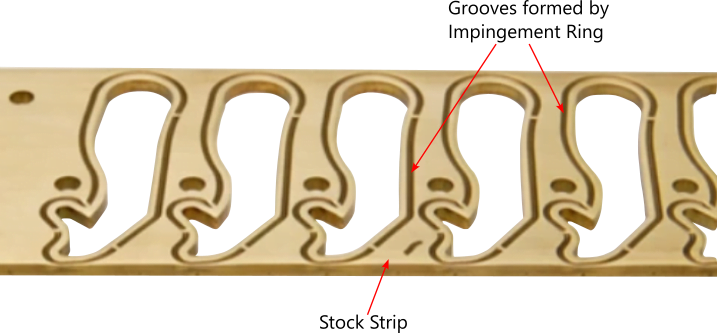

saddle बनविण्याची प्रोग्रेसिव्ह डाय व कॉईल फीडर्

पाश्चात्य देशात प्रेसिंगला stamping असे नाव आहे . प्रेसिंग करून बनविलेल्या पार्ट्सना पण तेथे stampingच म्हणतात .

शीट मेटल प्रेसिंग करून कोणते पार्ट्स बनविले जातात ?

आपल्या अवतीभोवती प्रेसिंग प्रक्रियेने बनली असेल अशी वस्तु न सापडणे अशक्यच आहे !

स्वयंपाकघरात बघा. पातेली , टोपले , पेले , चमचे, काटा चमचे , बॉटल opener , झाकणं इत्यादी वस्तु प्रेसिंगनेच बनलेल्या आहेत.

कुठल्याही खोलीत बघा , ट्यूबलाईटची पट्टी , बल्बचा खालचा भाग , पर्सनल कॉम्प्युटरचा डबा , स्टेपलरचे काही पार्ट्स , कागद पंचीग करण्याचे मशीन , नखे कापण्याचे nail cutter – असे बरेच प्रेस व डाय वापरुन बनविलेले पार्ट्स नक्कीच आढळतील .

आपले फ्रीज बनविताना जास्तीत जास्त प्रेस पार्ट्स वापरण्यात आलेले आहेत . तसेच वॉशिंग मशीनचे आहे.

An assortment of automotive bulb holders

Automotive turn signal bulb holder assemblies

इलेक्ट्रिक मोटरची झाकणं , आतमधली stator व आरमेचर कोर , तांबा-पितळेची कॉन्टॅक्ट्स इत्यादी प्रेस पार्टसच आहेत.

car व मोटरसायकलमधे तर खूपच मोठ्या प्रमाणात प्रेस पार्ट्सचा वापर झालेला दिसतो. car चे दरवाजे , बोनेट , डिक्की , वरचे टप , पेट्रोल / diesel टाकी , व्हायपर , नंबर प्लेट शिवाय डोळ्याने न दिसणारी आतमधली शेकडो पार्ट्स प्रेसिंगने बनलेली असतात .

तुमच्या हातावरच्या घड्यालातळी बरीच पार्ट्स , बुटात फीत घालतो ती eyelet, खिशातल्या पेनची क्लिप , चष्म्याची फ्रेम – ही सगळी पार्ट्स प्रेसिंगनेच बनलेली असतात .

शीट मेटल प्रेस पार्ट्सचा वापर होतो असे उद्योग कोणते आहेत ?

प्रेस पार्ट्स चा उपयोग उल्लेखनीय प्रमाणात ज्या उद्योगांमध्ये होतो आहे असे काही उद्योग खालीलप्रमाणे आहेत :

- ऑटोमोबाइल उद्योग

- white goods उद्योग म्हणजेच फ्रीज , टी व्ही , वॉशिंग मशीन , म्युझिक सिस्टिम वगेरे इत्यादी बनविणारे उद्योग

- एरोस्पेस उद्योग

- कॉम्प्युटर हार्डवेअर उद्योग

- भांडी व किचनवेअर उद्योग

- वैद्यकीय उपकरणे उद्योग

- मिल्ट्री उपकरणे उद्योग

यापैकी ऑटोमोबाइल उद्योगमधे सगळ्यात जास्त प्रमाणात प्रेस पार्टस वापरण्यात येतात . किंबहूना, ऑटोमोबाइल उद्योगामुळेच प्रेस पार्ट्स टेक्नॉलजी मधले सगळ्यात जास्त नवीन शोध लागले आहेत .

शीट मेटल प्रेसिंगच का ?

पार्ट्स बनविण्याच्या इतर पद्धती म्हणजेच machining, कास्टिंग , forging , fabrication, powder metallurgy व extrusion यापेक्षा प्रेसिंगच्या पद्धतीला जास्त पसंत केल्या जाते. याची कारणे खालीलप्रमाणे आहेत :

- ऑटोमेशन साठी इतर पद्धतीपेक्षा प्रेसिंग जास्त अनुकूल आहे .

- प्रेसिंग मधे इतर पद्धतीपेक्षा कमी वेळेत जास्त उत्पादन मिळते. अर्थातच , यामुळे पार्ट्स बनविण्यासाठी कमी खर्च येतो

- सगळे पार्ट्स ड्रॉइंग डायमेन्शन प्रमाणे बनतात – पहिल्या व शेवटच्या पार्टच्या डायमेन्शन मधे tolerance च्या बाहेरचा फरक आढळून येत नाही . म्हणजेच पार्ट क्वालिटीची पुनरावृत्ति (repeatability) चांगली असते .

शीट मेटल प्रेसिंग प्रक्रियेत कोणत्या क्रमाने वेगवेगळी ऑपरेशन केली जातात ?

साधारणपणे blanking हे सर्वप्रथम ऑपरेशन असतं . फार क्वचितच ते तसं नसतं . याचे कारण म्हणजे ब्लॅंक हे आकाराने छोटे व वजनाने हलके असल्यामुळे हाताळायला सोपे असतात .

याला उल्लेखनीय अपवाद म्हणजे प्रोग्रेसिव्ह डाय वापरुन केलेलं प्रेसिंग. प्रोग्रेसिव्ह डायमधे blanking शेवटी होतं .

पहिल्या टप्प्यात blanking झाले की त्यानंतरच्या टप्प्यांमध्ये piercing , bending , forming , embossing , drawing , trimming व इतर ऑपरेशन केली जातात. परंतु ते कोणत्या क्रमाने केली जातील हे त्या त्या पार्टवर अवलंबून असते . उदाहरणार्थ , साधे गोल वॉशर बनवायचे असेल तर पारंपरिक प्रेसिंग मधे पहिल्या टप्प्यात blanking व दुसऱ्या टप्प्यात piercing केले जाईल .

मध्यभागी छिद्र असणारी ताटली बनवायची असेल तर आधी blanking , नंतर forming व शेवटी piercing करावे लागेल.

छिद्र असणारे एखादे ब्रॅकेट बनवायचे असेल तर आधी blanking , नंतर piercing व शेवटी bending करावे लागेल. पण या ब्रॅकेट मधे छिद्र कडेपासून जवळच असेल तर मात्र ऑपरेशनच्या क्रमात बदल करावा लागेल. बदललेल्या क्रमाप्रमाणे आधी blanking , नंतर bending व शेवटी piercing करावे लागेल जेणेकरून छिद्राचा आकार bending दरम्यान बिघडणार नाही .

यावरून असे लक्षात येते की किती ऑपरेशन लागतील , ती कोणत्या क्रमाने करावी लागतील याबद्दल सगळ्या प्रकारच्या पार्ट्सना लागू होईल असा एखादा सर्वसमावेशक नियम बनविणे शक्य नाही. अनुभवी डाय डिजायनरला हे बरोबर कळतं .

प्रेस ऑपरेशनचे किती व कोणते प्रकार आहेत ?

प्रेस पार्टच्या before आणि after च्या आकारावरून किंवा स्थितीवरून वर्गीकरण करायचे झाले तर ते या तकत्यात दाखविल्याप्रमाणे असू शकेल :

प्रेसिंग दरम्यान पार्ट कसा हाताळला जातो या आधारे या क्षेत्रातल्या काही तज्ञ मंडळींनी प्रेसिंगचे खालीलप्रमाणे वर्गीकरण केलेले आहे:

पारंपरिक प्रेसिंग

या पद्धतीत प्रत्येक प्रेसवर एक डाय फीट केल्या जाते . पार्टमधे एकच ऑपरेशन असेल तर एक प्रेस व एक डाय लागेल , तीन ऑपरेशन असतील तर तीन प्रेस तीन डायी लागतील . या प्रक्रियेत प्रेस व डाय जास्त संख्येने लागतात. पार्ट बनविण्याचा खर्च प्रोग्रेसिव्ह डाय मधे बनविलेल्या पार्टच्या खर्चापेक्षा जास्त येतो . पण याला लागणाऱ्या डायी स्वस्त असतात .

प्रोग्रेसिव्ह प्रेसिंग प्रक्रिया

प्रोग्रेसिव्ह प्रेसिंग मधे मटेरियल अरुंद कॉईलच्या स्वरूपात असते जे फीडर् व decoiler च्या साहाय्याने एका ठराविक अंतराने डाय मधून पुढे-पुढे सरकते. प्रेसचा रॅम वर गेला की पट्टी पुढे सरकते व प्रेसचा स्ट्रोक पडला की पट्टी डाय मधे जेथे असते तेथेच थांबते .

डाय मधे एकाहून अधिक स्टेशन असतात. गोल वॉशरच्या संदर्भात बघितले तर प्रत्येक स्ट्रोक दरम्यान पहिल्या स्टेशन वर piercing ऑपरेशन होते व दुसऱ्या स्टेशन वर blanking ऑपरेशन होते .

याप्रमाणे प्रेसच्या प्रत्येक स्ट्रोक मधे एक वॉशर दोन्ही ऑपरेशन एकाच वेळेस एकाच स्ट्रोक मधे पूर्ण होऊन खाली पडते . पारंपरिक पद्धतीने दोन स्ट्रोक लागले असते पण प्रोग्रेसिव्ह डाय मधे एकाच स्ट्रोक मधे हे काम होते व तेही ऑपरेटर शिवाय !

दोन्ही ऑपरेशन एकाच प्रेसवर एकाच स्ट्रोक मधे होत असल्यामुळे जास्त दाब (tonnage) देणारी मोठी प्रेस लागते. पण कधी कधी पार्ट अगदी छोटा असला तरी मोठ्या प्रेसची गरज भासू शकते . याचे कारण असे की साधारणपणे प्रोग्रेसिव्ह डायची लांबी जास्त असते व तिला फीट करायला मोठे बेड (bed) लागते जे छोट्या प्रेसमधे उपलब्ध नसते .

प्प्रोग्रेसिव्ह डाय मधे उत्पादन करणे खूप परवडण्यालायक असते कारण की प्रॉडक्शन खूप वेगाने होते. पण नकारात्मक पैलू असा की प्रोग्रेसिव्ह डाय पारंपरिक डाय पेक्षा बरीच महाग असते व तिला बनवायला वेळ पण जास्त लागतो .

ट्रान्सफर प्रेसिंग

ट्रान्सफर प्रेसिंगचे वैशिष्ट्य असे की पार्ट एका प्रेस वरून दुसऱ्या प्रेसवर नेण्यासाठी ‘पीक अँड प्लेस’ (pick and place) प्रकारच्या ऑटोमेशनचा वापर केलेला असतो .

उदाहरणार्थ , एखादे पातेले बनवायचे असेल तर पहिल्या प्रेसवर पहिले ऑपरेशन blanking होते . ते झाल्यावर ऑटोमेशनने ती ब्लॅंक लगतच असलेल्या दुसऱ्या प्रेसच्या डायमधे नेऊन सोडले जाते . तेथे पहिला ड्रॉ झाला की लगतच असलेल्या तिसऱ्या प्रेसवर ते भांडं ऑटोमेशनच्या साहाय्याने डाय मधे पोहोचते. तेथे दूसरा ड्रॉ झाल्यावर लगेच त्यानंतरच्या प्रेसवर ते पातेले trimming ऑपरेशन साठी नेण्यात येते व तेथे trimming झाले की शेवटच्या प्रेसजवळ ठेवलेल्या एखाद्या प्लॅस्टिक किंवा मेटल बीन (bin) मधे पूर्णपणे तयार झालेले पातेले नेऊन सोडण्यात येते .

तशी ही पद्धत बऱ्यापैकी पारंपरिक प्रेसिंग सारखी आहे , फरक हा आहे की ऑटोमेशन सिस्टिमची सांगड सगळ्या प्रेस सोबत घातलेली असते ज्यामुळे सगळं काही synchronized होतं .

ही पद्धत बहुतांशी मोठ्या आकाराच्या पार्ट्स साठी वापरली जाते कारण की यामधे वापरले जाणारे ऑटोमेशन छोट्या आकाराच्या पार्ट्स साठी जास्त उपयुक्त नसते .

फोर स्लाइड प्रेसिंग

फोर स्लाइड प्रेसिंग मशीन मधे मुख्यत्वे चार स्लाइड (रॅम ) असतात पण चार पेक्षा जास्त नसतातच असे नाही . म्हणून हे नाव . हे रॅम कॅमच्या adjustable सेटिंग प्रमाणे ठरलेल्या क्रमाने एकामागून एक असे येऊन पार्टवर दाब देऊन त्याचा आकार बनवितात. शेवटचा स्लाइड पार्टला पट्टीमधून कापून वेगळे करण्याचे काम करतो .

या पद्धतीचे फायदे असे की प्रॉडक्शन वेगाने होते , डाय स्वस्त बनतात व ऑटोमॅटिक असल्यामुळे मशीन चालवायला कामगार लागत नाही . तोट्याची बाजू म्हणजे हे फक्त कमी रुंदीच्या clips आणि clamps बनविण्यासाठीच सोयीस्कर आहे – मोठे वा मध्यम आकाराचे पार्ट्स बनविण्यासाठी ही पद्धत फारशी उपयुक्त नाही . शिवाय फॉर्मिंग आणि ड्रॉइंग सारखे पार्ट या प्रक्रियेने बनविणे शक्य नाही.

Cutting Operation

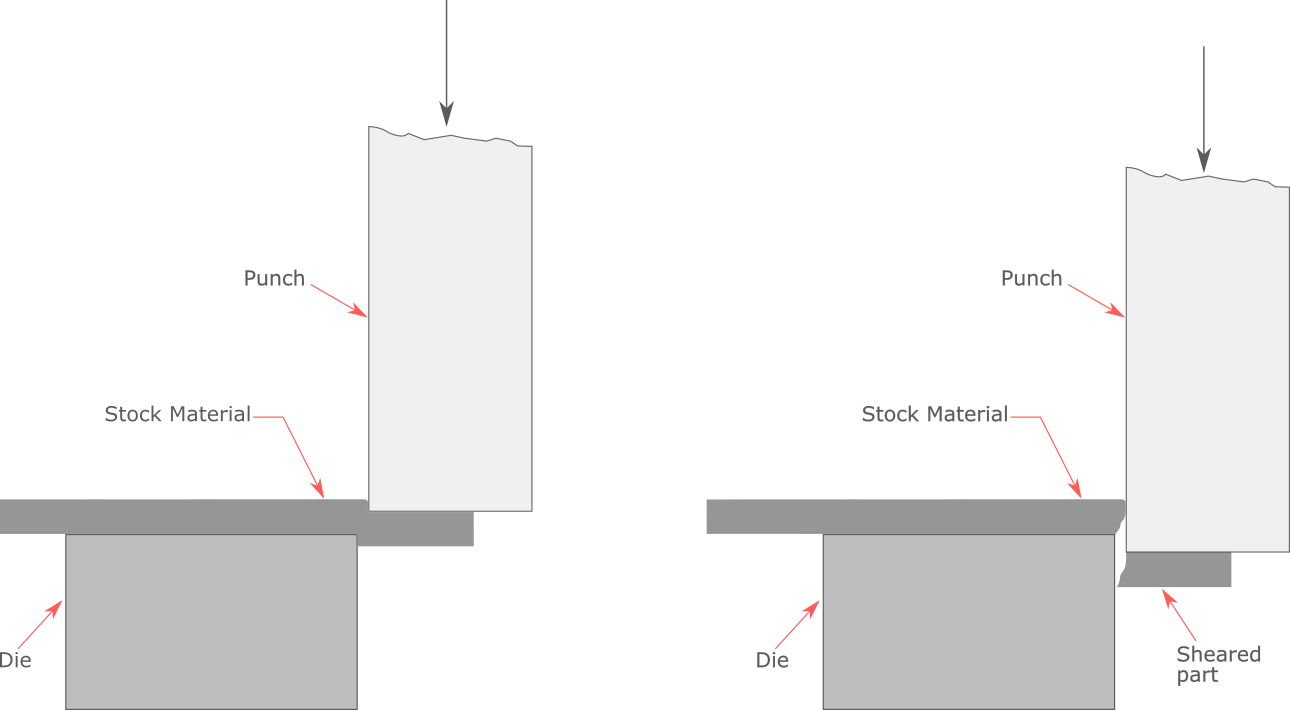

कटिंगच्या भागात मटेरियल ची अंतर्गत रचना एकमेकाच्या विरुद्ध दिशेत घसरून ढासळते आणि तो भाग दोन भागात विभाजित होऊन ते भाग एकमेकांपासून वेगळे होतात. याला इंग्रजीत shear failure (शेयर फेलयूअर) म्हणतात. शीट मेटल प्रेसिंगच्या cutting प्रकारात मोडणाऱ्या सगळ्या ऑपरेशन मधे मटेरियल shear failure मुळेच कटतं.

कात्रीने कागद कापताना किंवा punching मशीनने कागदात छिद्रे करताना कागद shear failure मुळेच कटतो.

Paper punching machine Photo credit: Reena Shah

प्रत्येक मटेरियलच्या shear ताकदीची मर्यादा असते. तीला shear स्ट्रेन्थ म्हणतात. shear स्ट्रेन्थहून जास्त दाब दिला तर दाबाच्या ठिकाणी shear failure होऊन मटेरियलचे तुकडे होतात.

कात्रीची दोन पाते (blades) एकमेकांच्या अगदी जवळून जाताना त्या ठिकाणी मधे असलेल्या कागदावर दाब (pressure) निर्माण होतो व कागद कटतो. अगदी याच पद्धतीने कटिंग ऑपरेशन मधे डायची व पंचची तीक्ष्ण कडा शीटला कापतात. शिटच्या shear स्ट्रेन्थहून जास्त लागणारा दाब प्रेस निर्माण करते व पंचमार्फत कटिंगच्या जागेवर दाब दिल्या जातो.

खालील आकृतिवरून हे लक्षात येईल.

जर सगळ्या कटिंग ऑपरेशन मधे shear failure ने कटिंग होत असेल तर कटिंग ऑपरेशन ची blanking , piercing , trimming , notching अशी निरनिराळी नांव का बरे आहेत? मुलतत्व एकच असलं तरी या ऑपरेशन मधे बरेच महत्वाचे फरक आहेत आणि एकाच्या ठिकाणी दुसरं ऑपरेशन काही अपवाद सोडले तर वापरता येत नाही.

Cutting Operationचे प्रकार

कटिंग ऑपरेशनचे जेवढे प्रकार आहेत तेवढे कदाचित इतर कोणत्याही प्रेस ऑपरेशनचे नसतील.

- Blanking

- Piercing

- Notching

- Cut-off व Parting

- Lancing

- Shaving

- Trimming

- Fine Blanking

Blanking ऑपरेशन

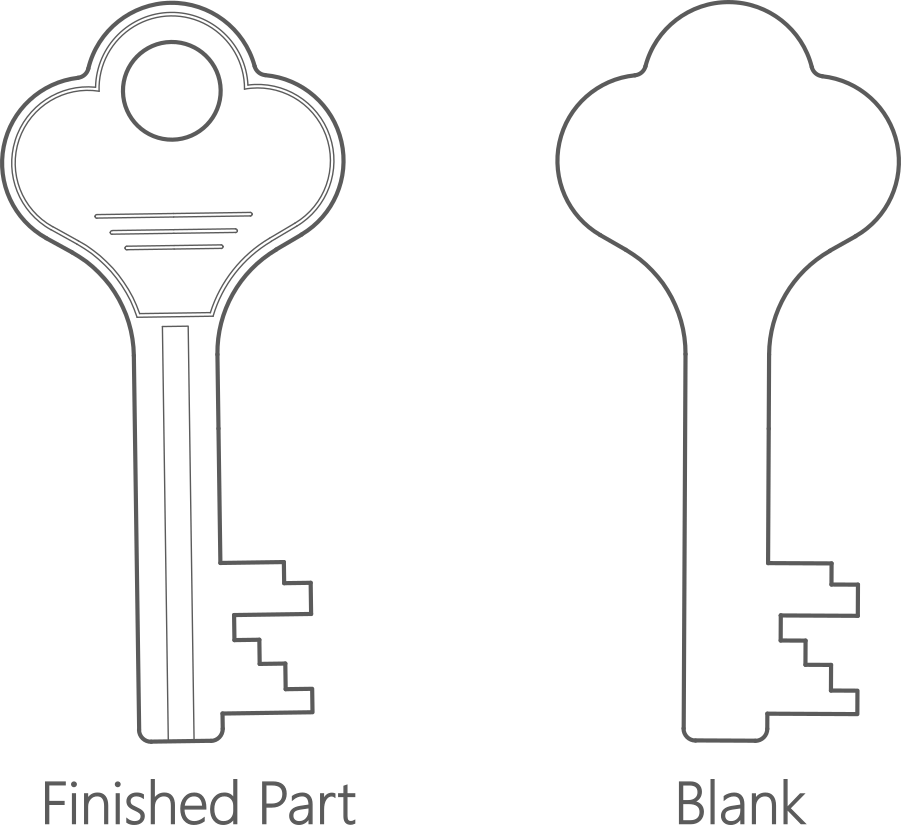

जवळजवळ नेहमीच blanking हे सगळ्यात पहिले करण्यात येणारे प्रेस ऑपरेशन असते. Blanking ऑपरेशनचे उद्दिष्ट पार्टला शीट मधून कापून वेगळे करणे हे होय. हाताळायला सोपं जावं म्हणून. शीट हाताळण्यापेक्षा पार्ट हाताळलेले बरे. Blanking करून बनविलेल्या पार्टना blanks म्हणतात. अर्थातच ते सपाट (flat) असतात.

पण blanksची उपयुक्तता फार मर्यादित असते कारण की एका शीट मेटल पार्ट मधे ऊंची , छिद्रे , उंचवटे, खाचा यांसारखी अनेक वैशिष्ट्ये असावी लागतात. पण हे ही तितकेच महत्वाचे आहे की blanking केल्याशिवाय इतर ऑपरेशन करणे जवळजवळ अशक्यच असते. याला एक अपवाद आहे – प्रोग्रेसिव्ह डाय मधे पार्टला लागणारी सगळी ऑपरेशन झाल्यावर शेवटी blanking करण्यात येतं. ,

Blanks निरनिराळ्या भौमितिक आकाराचे किंवा अनियमित आकाराचे , साधे-सरळ किंवा क्लिष्ट आकाराचे असू शकतात. खालील आकृति मधे ब्लॅंकचे अगदी सोपे उदाहरण दाखविलेले आहे. पण आकार मात्र मध्यम क्लिष्टतेचे आहे असे म्हणता येईल.

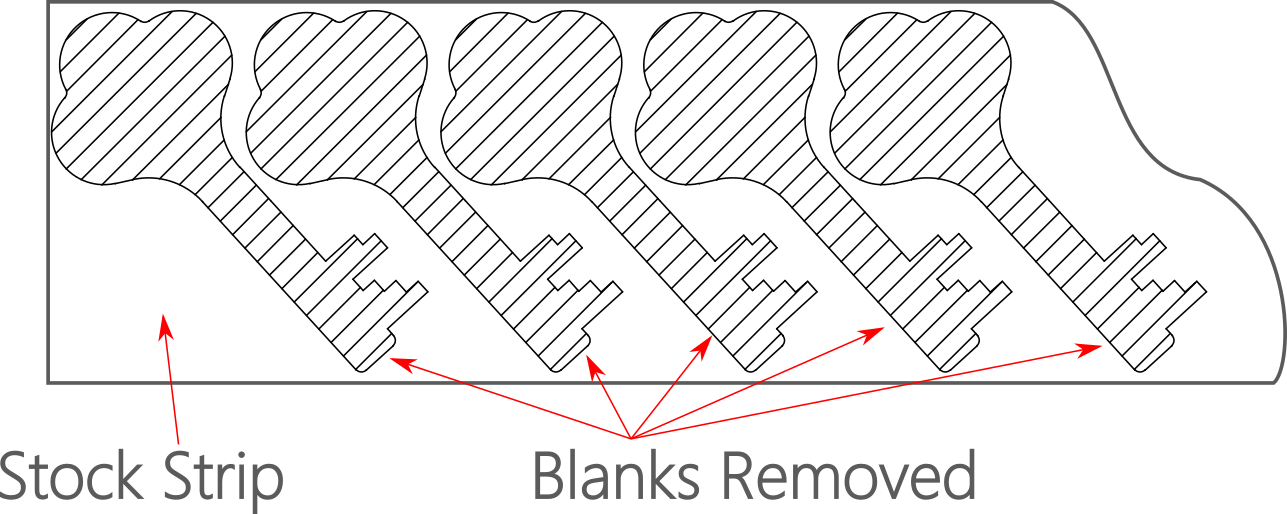

Blanking ने पार्टची फक्त बाह्यरेखा बनविता येते – मधले छिद्र नाही बनविता येणार. त्याकरिता piercing ऑपरेशन करावे लागेल. Blanking करताना मटेरियलच्या पट्टीमधनं किल्लीचे blank कट होऊन वेगळे पडेल. उरेल ती स्क्रॅप पट्टी. एका पट्टीमधनं जास्तीत जास्त पार्ट निघावे म्हणजेच स्क्रॅप कमीत कमी उरावा याकरिता पट्टीचा लेआऊट (पट्टीमधे blank ची मांडणी).फार व्यवस्थित विचार करून बनवायचा असतो. कारण की स्ट्रिप लेआऊटच्या टप्प्यातच पार्टला लागणाऱ्या माटेरियलचा खर्च ठरून जातो.

वरच्या आकृतीत किल्लीचा असा एक लेआऊट दाखविला आहे. बऱ्याच वेगवेगळ्या लेआऊटची ड्रॉइंग बनवून त्यांचा मटेरियल खर्चच्या दृष्टिकोनातून तुलनात्मक अभ्यास करून शेवटी एक उत्तम लेआऊट पसंत केला जातो आणि त्यानंतरच blanking डायचे काम सुरू करण्यात येते. .

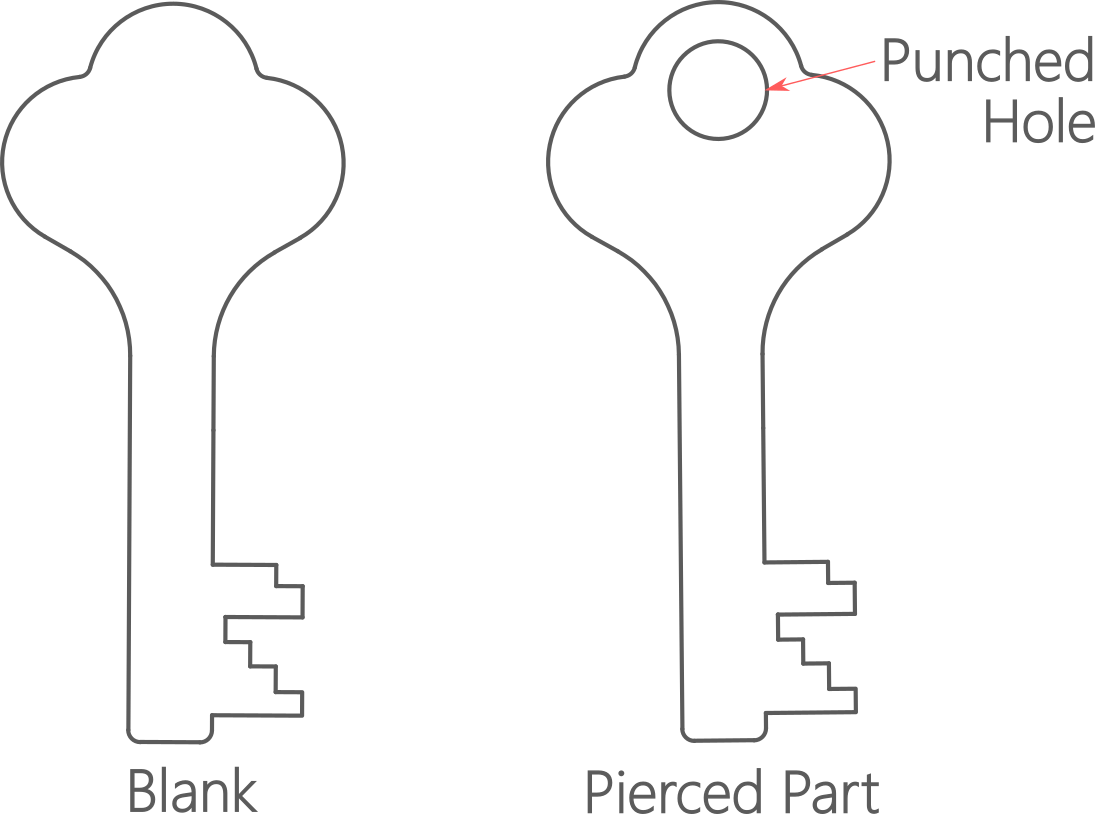

Piercing ऑपरेशन

बऱ्याच प्रेस पार्ट मधे विविध आकाराची छिद्रे असावी लागतात. कधी ही छिद्रे उपयुक्त असतात तर कधी कधी केवळ पार्ट सुंदर दिसावा म्हणून सुद्धा छिद्रे करण्यात येतात. Piercing म्हणजे असे कटिंग ऑपरेशन ज्यात blank मधून मटेरियल कापून वेगळे करण्यात येते.

बऱ्याच पार्ट मधे hole चे आकार किंवा साईझ फार क्लिष्ट व अवघड असतात. अशा holeचे piercing गोल hole पेक्षा बरेच कठीण असते. Hole च्या आकारामधे किती विविधता असू शकते याचे एक उदाहरण खालील आकृतीत दिले आहे.

Notching ऑपरेशन

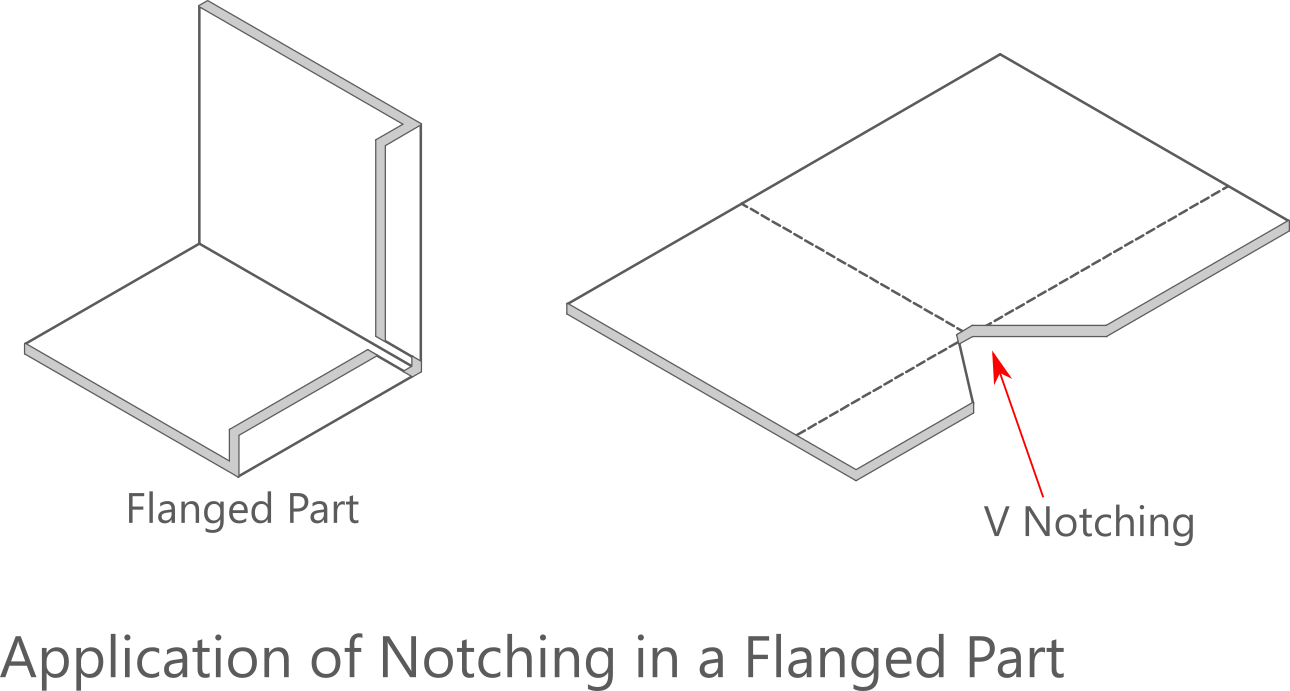

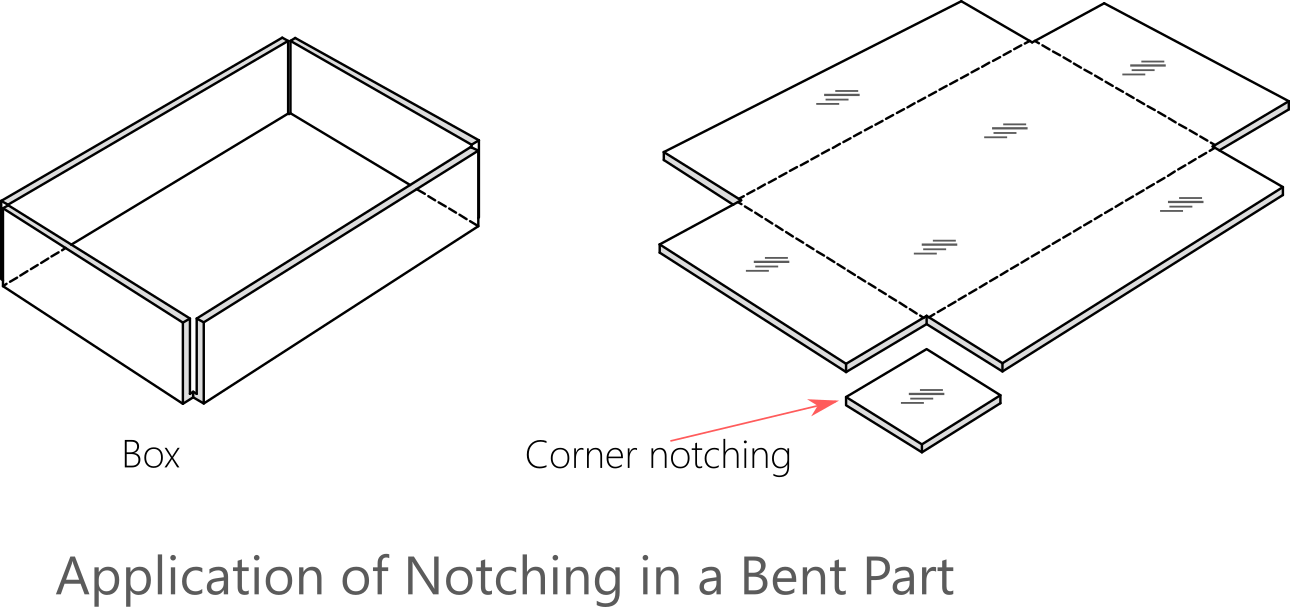

Notching ऑपरेशन blanking व piercing सारखेच असते पण ते पार्टच्या बाह्य कडांवरच केले जाते. ज्या पार्ट मधे bending ऑपरेशन केले जाते त्यामध्ये बहुतांशी खालील आकृति मधे दाखविल्याप्रमाणे bending रेषा एकमेकाना छेदतात तिथे notching हमखास केले जाते. असे केल्याने bending ऑपरेशन करायला सोपं जातं शिवाय bending च्या जागी टोकदार कोपरा निघत नाही. इलेक्ट्रिकल व इलेक्ट्रॉनिक्स उपकरणांच्या डब्यांमधे (box , cabinet) आपण bending पाहतो. त्यांत अशी V आकाराची notching पाहायला मिळते.

अशा डब्यांमधे दोन्ही कडेवर Corner notching मोठ्या प्रमाणावर केलेली आढळून येते.

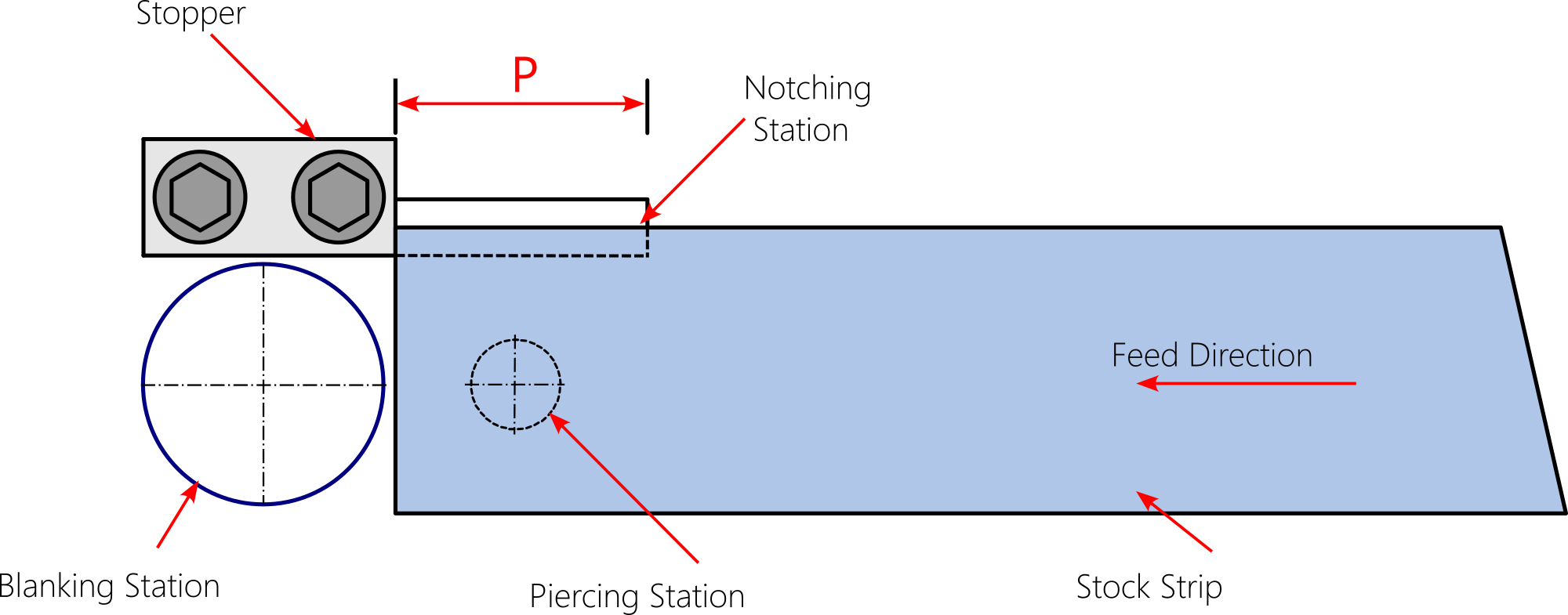

Notching चा मुख्यत्वे bending केलेल्या पार्ट मधे उपयोग केला जातो. पण असे नाही की bending असेल तेथेच notching ची गरज भासते. प्रोग्रेसिव डाय ऑपरेशन मधे पण notching चा फार हुषारीने वापर करण्यात येतो आणि त्याचा bending शी तर सोडा त्या पार्टशी पण काही संबंध नसतो !

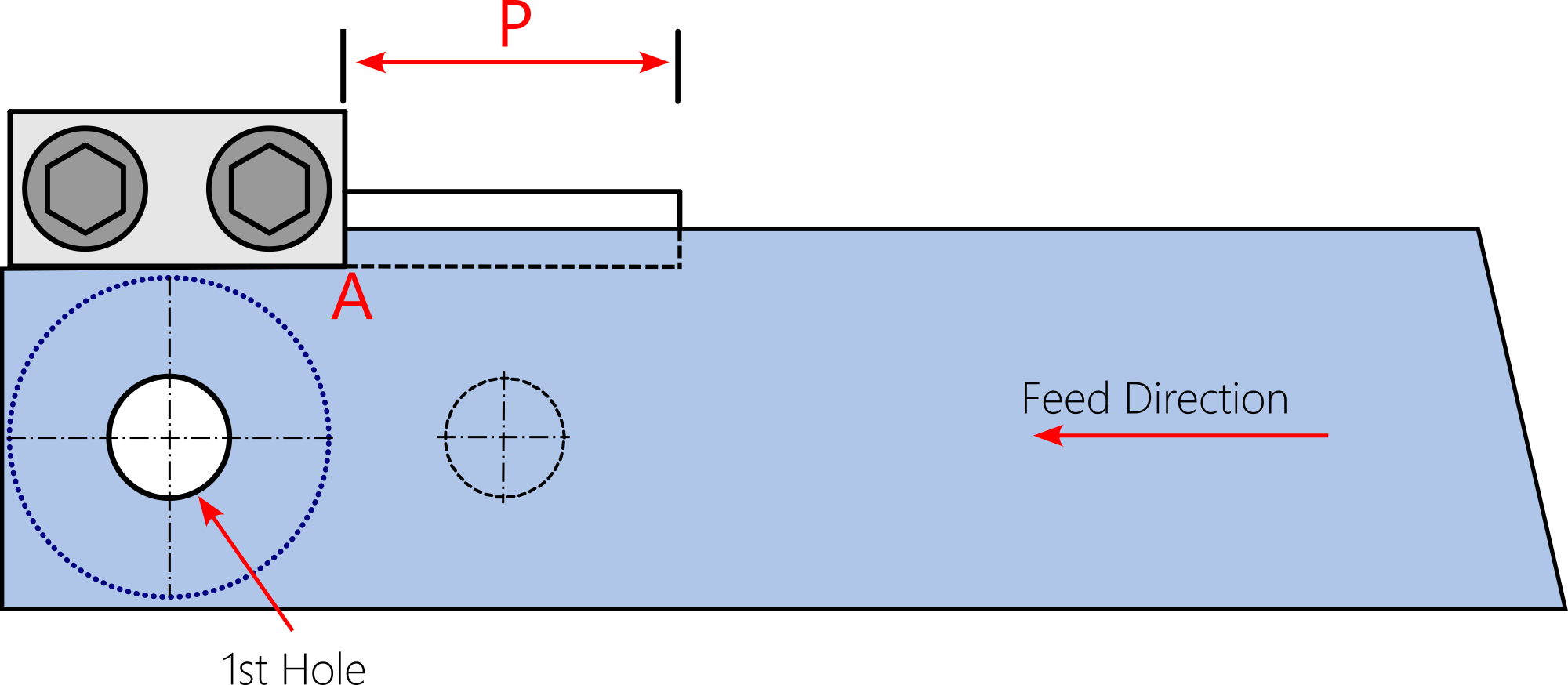

प्रोग्रेसिव्ह डाय मधे progression (प्रोग्रेशन) अंतर कायम राखण्यासाठी नॉचिंगचा उपयोग होतो. आता progression ही काय भानगड आहे ? तर progressive डाय मधे पट्टी प्रत्येक स्ट्रोक नंतर एका ठराविक अंतराने एका विशिष्ठ दिशेत पुढे सरकली पाहिजे. हे विशिष्ठ अंतर म्हणजेच progression होय. खालील आकृति 1 मधे हे अंतर म्हणजे ‘P’ असे दाखविले आहे. ‘P’ एवढी रुंदीची नॉच ठेवण्यात येते. या आकृतीत दाखविलेल्या गोल वॉशर बनविण्याच्या प्रोग्रेसिव्ह डाय मधे तीन स्टेशन आहेत – नॉच कटींग साठी एक , वॉशरचे छिद्र कटींग साठी एक व वॉशरचा बाह्य diameter कट करण्यासाठी एक.

अगदी सुरवातीला प्रेसचा रॅम वर थांबलेला आहे. पट्टी डाय वर ठेवलेली आहे. डाय वर एक stopper लावलेले आहे. पट्टीचा कोपरा stopperला टेकलेला आहे. यामुळे पट्टी stopper च्या पलीकडे फीड च्या दिशेत (feed direction) जाऊ शकत नाही. प्रत्येक वेळेस पट्टीला तेथेच थांबविणे हे त्या stopper चे कार्य होय. नॉचिंग स्टेशनचा काही भाग व पिअरसिंग स्टेशन चा पूर्ण भाग पट्टीने झाकलेला आहे. ब्लँकिंग स्टेशन वर पट्टीचा कोणताच भाग नाही . पहिला स्ट्रोक पडण्याआधीची ही परिस्थिति आहे.

आकृति 1

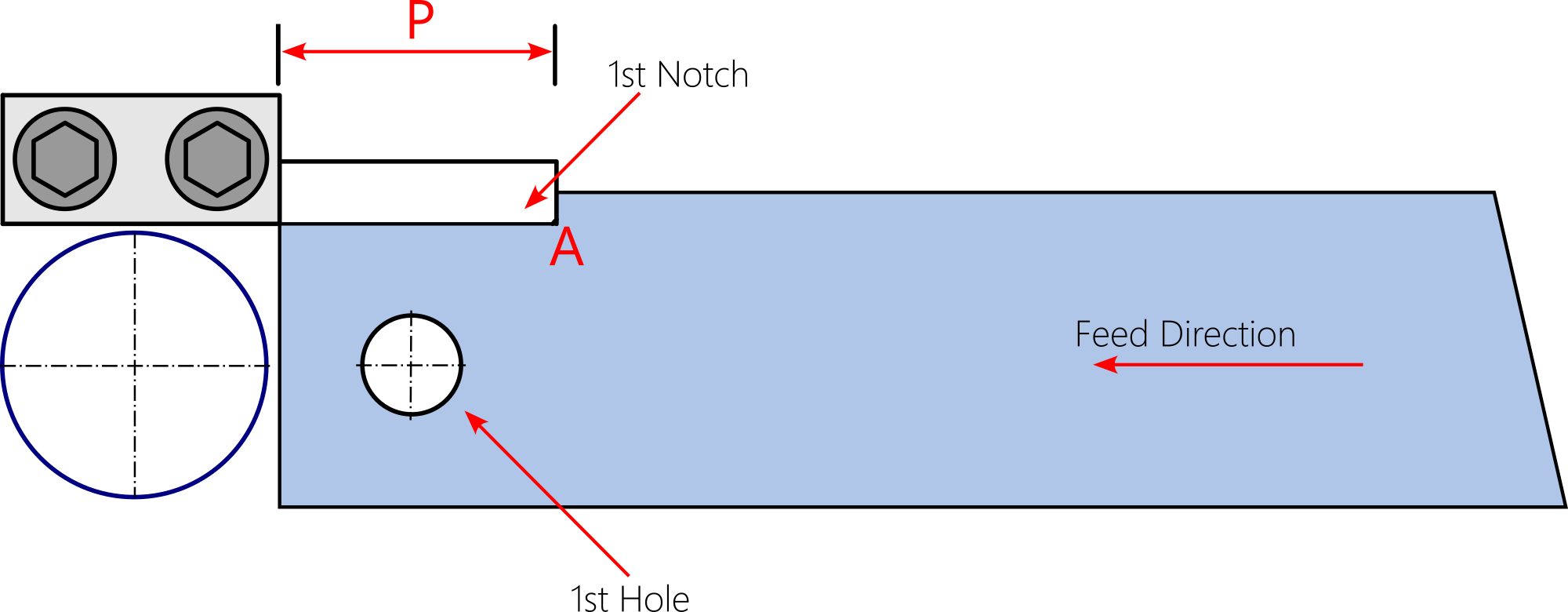

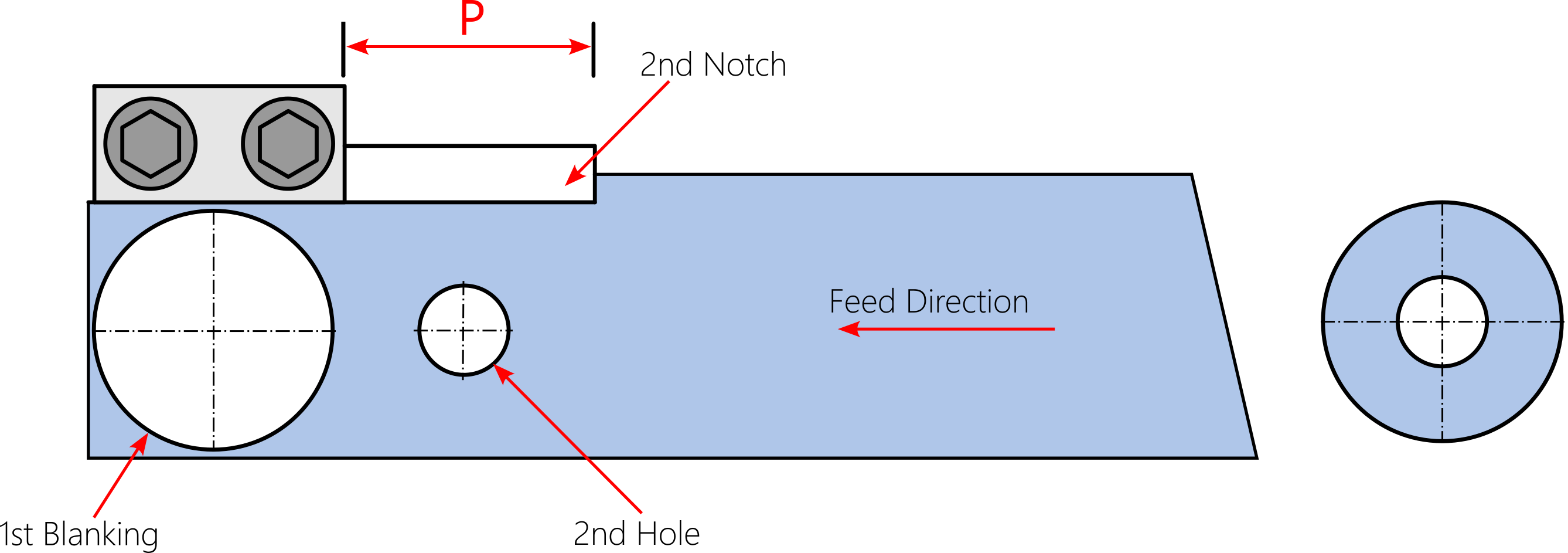

पुढचा टप्पा खालील आकृती 2 मधे दाखविलेला आहे. प्रेसचा पहिला स्ट्रोक पडला की नॉचिंग स्टेशनवर नॉच कटते , पिअरसिंग स्टेशनवर वॉशर चे छिद्र कटते पण ब्लँकिंग स्टेशनवर काहीच घडत नाही कारण की तेथे पट्टीचा कोणताही भाग नाही. लक्षपूर्वक बघितले तर आधी stopper ला टेकून पट्टीचा जो भाग होता तो नाहीसा झालेला दिसेल. याचा परिणाम असा होईल की आता पट्टी progression अंतराने डावीकडे सरकू शकेल. या शिवाय नॉचमधे एक कोपरा ‘A’ बनलेला दिसेल. हा कोपरा stopper ला टेकला की पट्टी तेथे अडेल. त्यापुढे जाऊ शकणार नाही.

आकृति 2

पुढचा टप्पा आकृति 3 मधे दाखविलेला आहे. पहिला स्ट्रोक पडून रॅम परत वर जाऊन थांबलेला आहे. पट्टी पुढे सरकलेली आहे. कोपरा ‘A’ stopper ला टेकलेला आहे. पट्टीचा नवीन भाग आता नॉचिंग व पिअरसिंग स्टेशनवर आहे. पहिल्या स्ट्रोक ने बनलेले छिद्र आता पहिल्यांदाच ब्लँकिंग स्टेशन वर आलेले आहे. पट्टी progression अंतराने सरकलेली असल्यामुळे , छिद्र ब्लँकिंग स्टेशनच्या अगदी मध्यभागी असेल. दुसऱ्या स्ट्रोक ची तयारी झालेली आहे.

आकृति 3

दूसरा स्ट्रोक पडला की आकृति 4 मधे दाखविल्याप्रमाणे परत एक नॉच आणि एक छिद्र आपापल्या स्टेशन वर कटतात. मात्र या वेळेस ब्लँकिंग स्टेशन वर मटेरियल असल्यामुळे ब्लँकिंग ऑपरेशन पण होतं आणि त्याचा परिणाम म्हणून पहिले वॉशर पूर्णपणे तयार होऊन खाली पडते. अशाप्रकारे यानंतर प्रत्येक स्ट्रोकला एक नॉचिंग , एक पिअरसिंग आणि एक ब्लँकिंग होऊन एक वॉशर मिळत राहते. उल्लेखनीय बाब अशी की डाय मधे नॉचिंग करण्याची व्यवस्था आहे , पण पार्ट मधे कुठेही नॉचिंगचा ठावठिकाणा नाही !

आकृति 4

नॉच आणि stopper च्या या जुगलबंदीला french stopper असे नाव आहे. progression अंतर कायम (fixed) राखण्यासाठी याचा सर्रास वापर करण्यात येतो. मात्र नॉच साठी थोडी जास्त रुंदीची पट्टी लागते त्यामुळे थोडासा खर्च वाढतो पण विचार करा ऑपरेशन खर्चात (operation cost) किती बचत होते!

या उदाहरणात आपण बघितले की एका प्रेस च्या एका स्ट्रोक मधे वॉशर ची दोन्ही ऑपरेशन होतात. एका स्ट्रोक मधे 3 वॉशर हवी असतील तर अर्थातच पट्टी जास्त रुंदीची असावी लागेल. रुंदी 100 mm किंवा जास्त असेल तर असे दोन फ्रेंच स्टॉप अमोरासमोर लावणे अचूकतेच्या दृष्टीकोनातून व्यवहार्य आहे.

आधी बघितले की notching ऑपरेशन हे blank च्या बाह्य कडेवर केले जाते आणि हे ही बघितले की blank सपाट (flat) असतात. तर notching फक्त सपाट पृष्ठभागांवरच केले जाऊ शकते का असा प्रश्न पडतो. नाही. notching वक्र पृष्ठभागांवर सुद्धा करता येतं.

पाईप आणि tube च्या टोकांवर बरेचदा notching केलेले दिसते. या notching चा उपयोग दोन पाईप किंवा tubes एकमेकाना वेल्डिंग करून जोडताना आधी व्यवस्थितपणे त्यांची मांडणी करण्यासाठी होतो. अशा पद्धतीने केलेले वेल्डिंगचे (जॉइन्ट) joint मजबूत असतात.

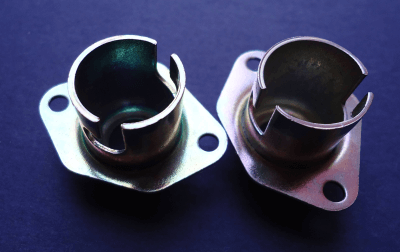

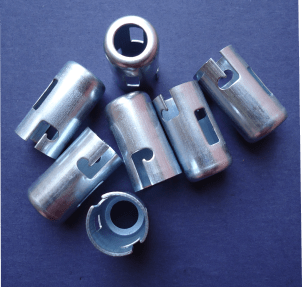

उजवीकडे notching केलेले बल्ब होल्डर दाखविले आहेत. येथे पण पृष्ठभाग वक्र आहे.

होल्डर मधल्या notching चा उपयोग येथे वेगळाच आहे. होल्डर मधे बल्ब घालून फिरविण्यात येतो. बल्बच्या खालून एक स्प्रिंग बल्बला बाहेरच्या दिशेने ढकलत असते . अशा प्रकारे ही notch बल्बला खाली पण जाऊ देत नाही आणि वर पण निघू देत नाही. म्हणजे notch येथे locking चे कार्य करते.

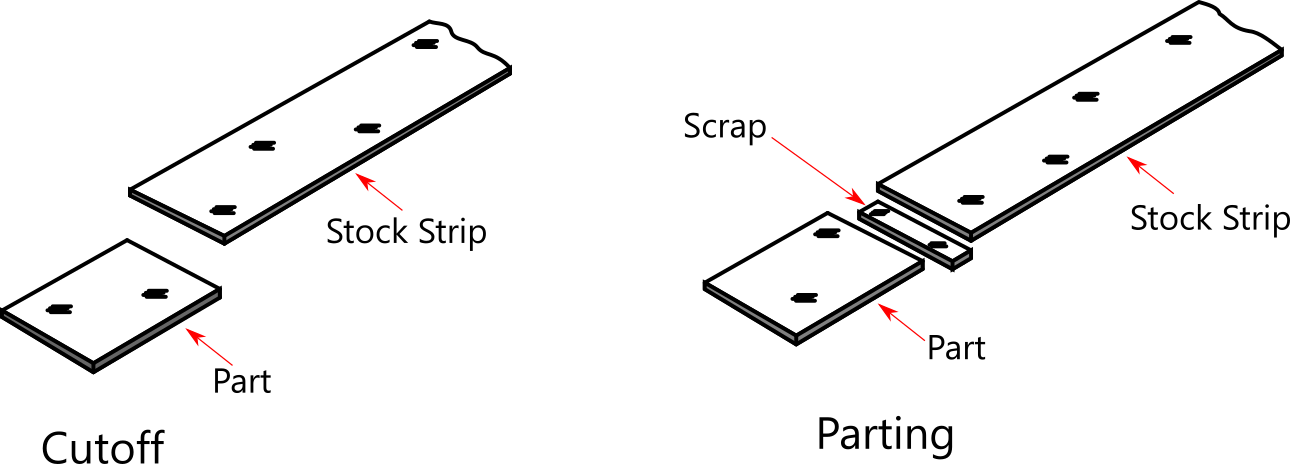

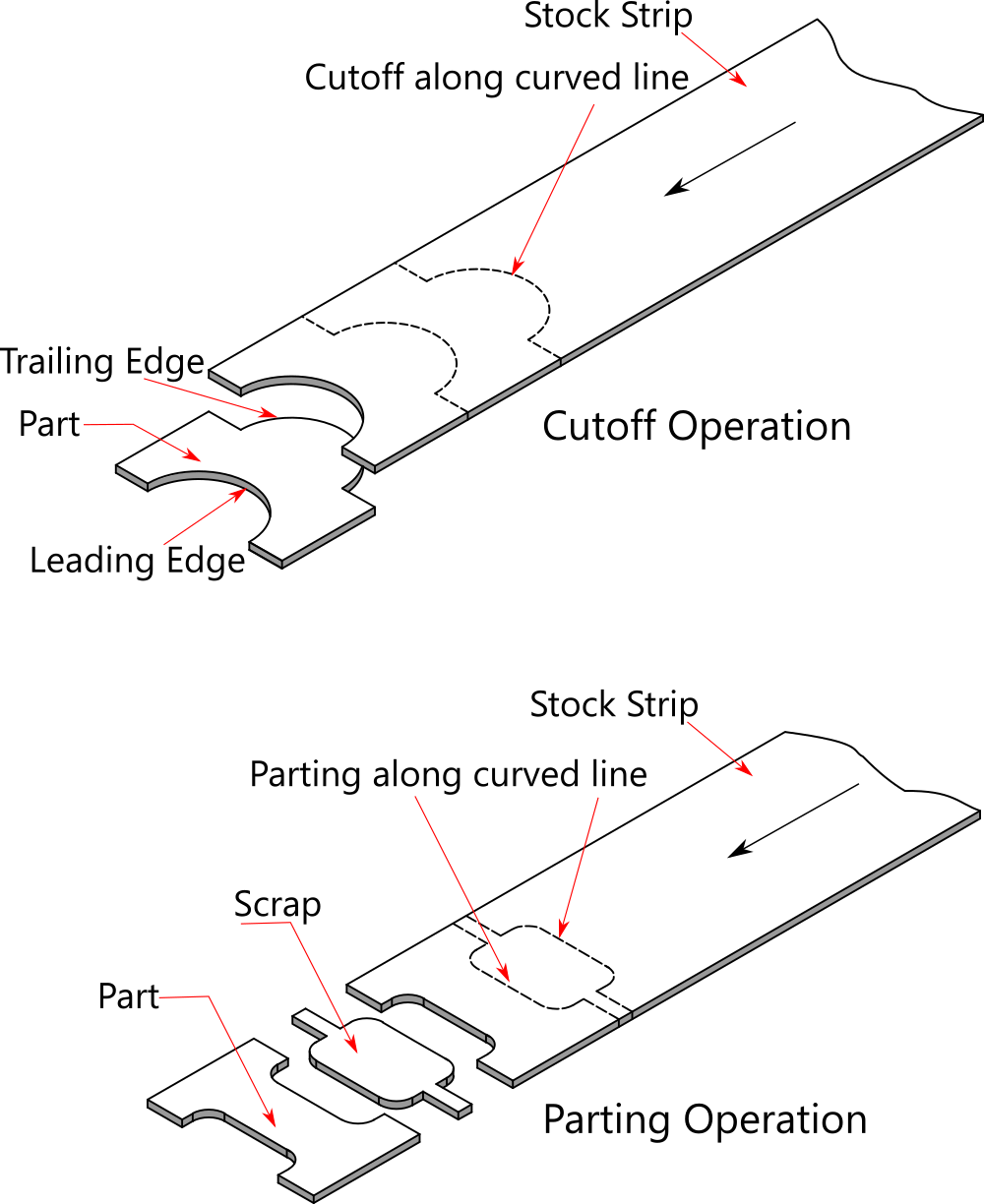

Cutoff आणि Parting ऑपरेशन

Cutoff म्हणजे असे प्रेस ऑपरेशन ज्यामधे पट्टीमधनं एका सरळ किंवा वक्र रेषेवर कटींग करून पार्ट वेगळा केला जातो. Parting हे cutoff ऑपरेशन सारखेच असते पण त्यामधे एकाच्या ऐवजी दोन सरळ किंवा वक्र रेषेवर कटींग करून पार्ट वेगळा केला जातो.

Cutoff ऑपरेशन खर्चाच्या दृष्टीने फार परवडण्यालायक असते कारण की सगळ्या बाजूने कटींग करणे गरजेचे नसते – पट्टीच्या दोन बाजू आधीच कटलेल्या असतात. स्क्रॅप निघतच नाही . पट्टीच्या शेवटच्या भागात जो निघतो तेवढाच काय तो स्क्रॅप निघतो .

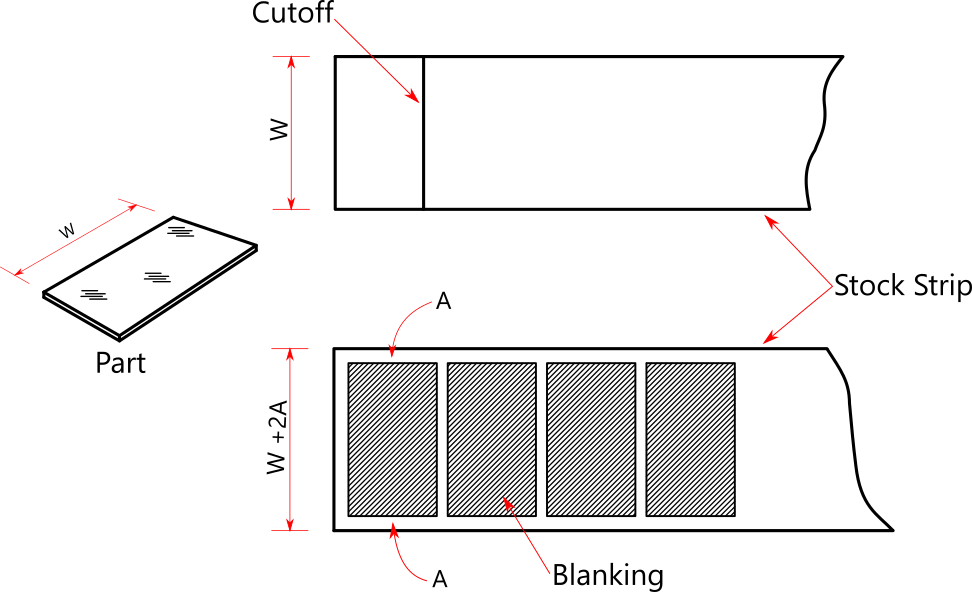

जर का हाच पार्ट blanking ने बनविला असता तर खालील आकृतीत दाखविल्याप्रमाणे ‘A’ एवढ्या मापाने प्रत्येक बाजूला पट्टीची रुंदी वाढवावी लागली असती आणि त्यामुळे स्क्रॅप चे प्रमाण वाढून पार्ट चा मटेरियल खर्च वाढला असता. नकारात्मक पैलू असा की W हे डायमेन्शन स्टील मील (steel mill) च्या नियंत्रणाखाली असते.

Cutoff चे एक आगळेवेगळे वैशिष्ट्य खालील आकृती मधे दाखविलेले आहे , जे parting ऑपरेशन मधे नाही. आधीच्या पार्टची मागील कडा ही आपोआपच त्यानंतरच्या पार्टची पुढची कडा बनते. याचा अर्थ असा की cutoff पंचच्या एकाच कडेला कटिंगचे काम करण्याची आवश्यकता असते , दोन्ही कडांनी कटींग करण्याची गरज नसते. यामुळे प्रेसच्या प्रत्येक फटक्यांत एक संपूर्ण blank काहीही मटेरियल वाया न जाता तयार होते. हे फार किफायतशीर आहे.

याच आकृतीत cutoff आणि parting ऑपरेशन मधला आणखी एक महत्वाचा फरक दिसून येतो. तो म्हणजे cutoff पंच blank कट करतो, पण parting पंच मात्र स्क्रॅप कट करतो.

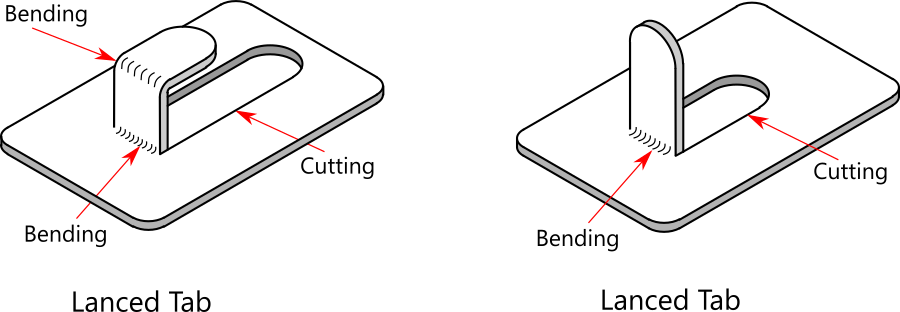

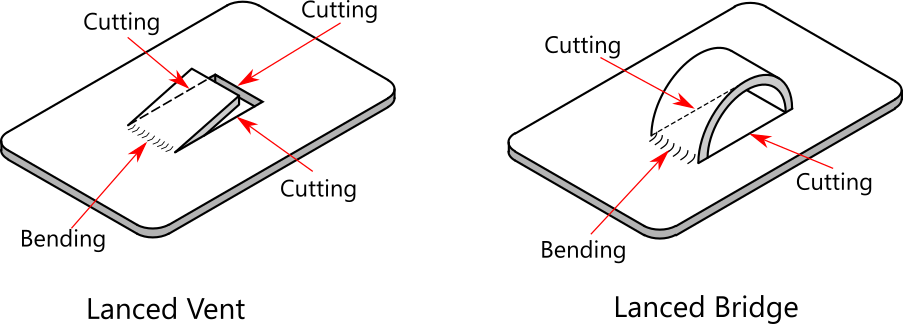

Lancing ऑपरेशन

तीन बाजूने पार्ट कट करून चौथ्या बाजूने bending करणाऱ्या ऑपरेशनला lancing असे नाव आहे. यांत blanking आणि bending अशी दोन्ही ऑपरेशन एकत्रितपणे एकाच वेळेस होतात. Lancing ऑपरेशनचा पंच piercing ऑपरेशनच्या पंच पेक्षा फार वेगळा असतो. Lancing पंचची bending करणारी कडा radius काढून गुळगुळीत करण्यात येते. डायची bending कडा पण गुळगुळीत करण्यात येते.

Blanking, Piercing, cutoff आणि parting ऑपरेशन मधे कटलेला भाग वेगळा होतो पण lancing मधे मात्र कटलेला भाग फक्त bend होतो आणि पार्टला चिकटून राहतो.

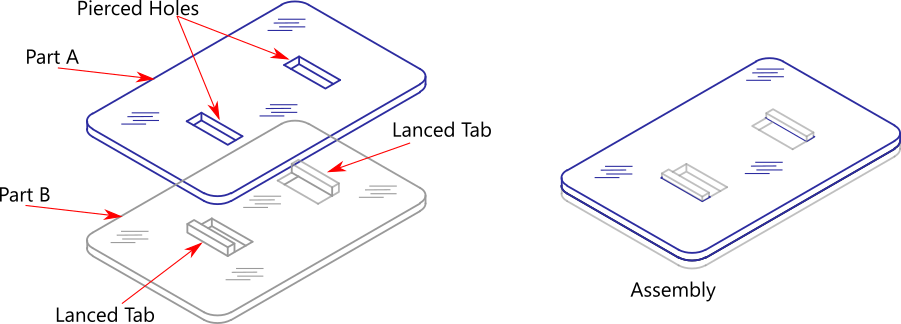

Lancing ऑपरेशनचा उपयोग पार्ट मधे tab , vent , louvre व bridge बनविण्यासाठी करण्यात येतो. Tab म्हणजे खालील आकृतीत दाखविल्याप्रमाणे पार्टचा बाहेर निघालेला छोटासा भाग. टॅबचे निरनिराळे उपयोग असतात. स्प्रिंगचे hook अडकविण्यासाठी, टॅबला छिद्र असेल तर त्याच्यात पिन, शाफ्ट , स्क्रू ,bolt इत्यादी फीट करण्यासाठी उपयोग होऊ शकतो.

Vent म्हणजे खालील आकृतीत दाखविल्याप्रमाणे फक्त हवा किंवा द्रव (liquid) येण्या-जाण्यासाठी lancing करून तयार केलेली छोटीशी फट. Louvre (लुवर) म्हणजे अशा लांब आणि बारक्या फटी ज्या आपल्याला एयर cooler च्या side पॅनल वर बघायला मिळतात. Bridge (ब्रिज) हा lancing चा किंचितसा वेगळा प्रकार आहे – या मधे तीन नव्हे , दोनच बाजूवर कटींग केल्या जाते आणि इतर दोन बाजूवर bending केल्या जाते.

lancing करून काढलेल्या टॅब चा उपयोग दोन पार्ट एकमेकांना जोडण्यासाठी (assembly) कसा केला जाऊ शकतो हे खालील आकृतीत दाखविलेल्या उदाहरणावरून स्पष्ट होतं. Part A मधे दोन खाचा आहेत. B मधे त्याच आकाराचे आणि त्याच अंतराचे दोन tab आहेत. खाचा आणि tab एकमेकात व्यवस्थित बसविले की पार्ट हालत नाही व वेल्डिंग केल्यानंतर सगळ्या assembly एकसारख्या बनतात.

Shaving ऑपरेशन

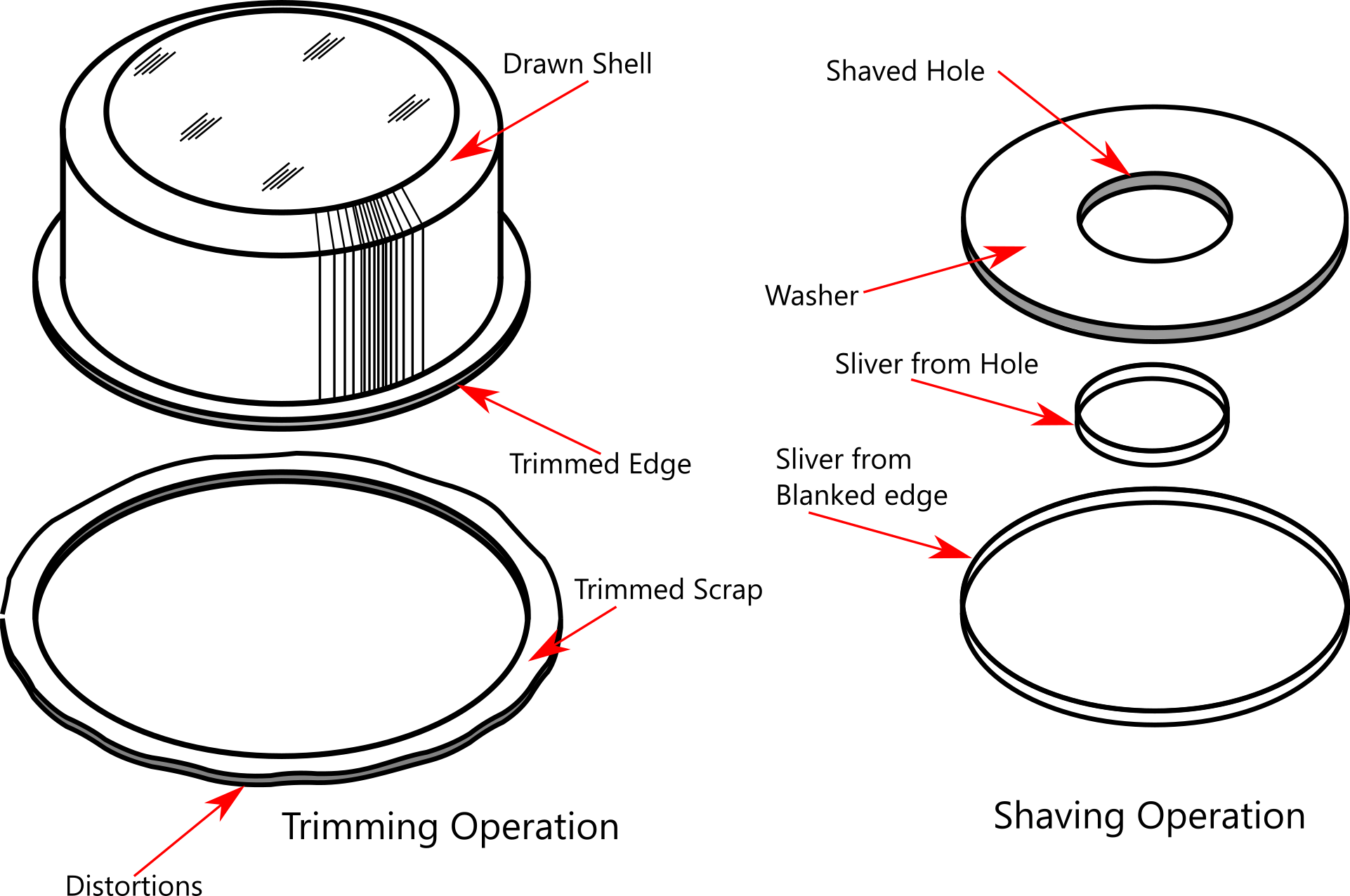

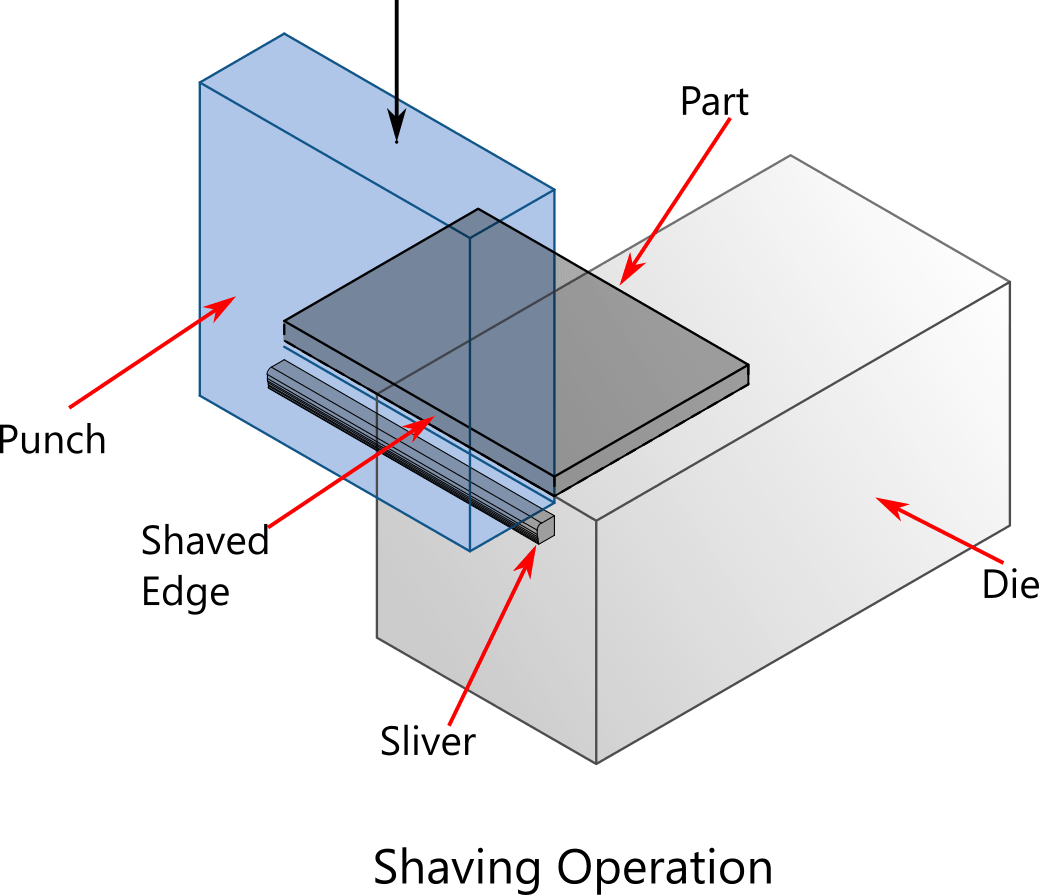

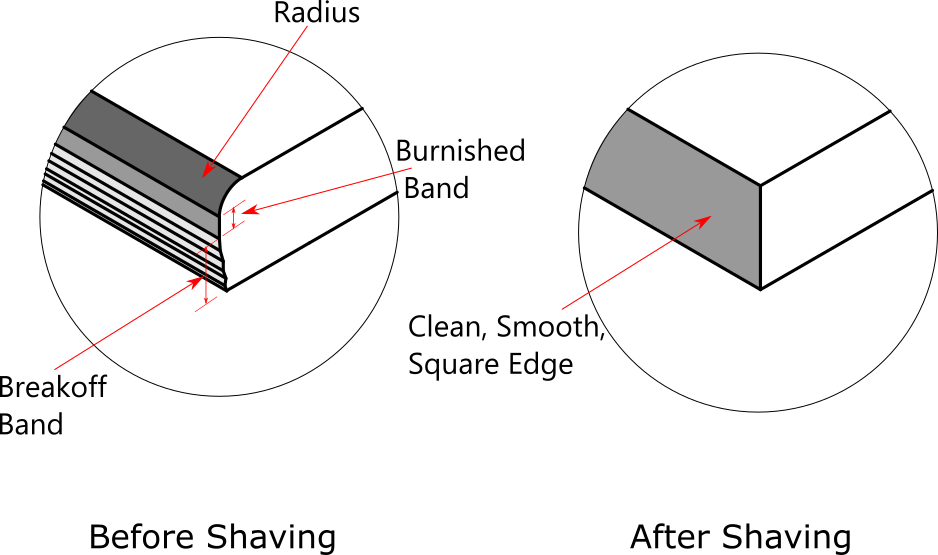

Blanking व piercing ऑपरेशन दरम्यान कट केलेल्या पार्टच्या कडा अगदी सरळ (straight) , गुळगुळीत (smooth) व तंतोतंत (accurate) मापाच्या करण्यासाठी परत अगदी बारीक कट काढण्यात येतो त्या ऑपरेशनला shaving म्हणतात. Shaving हे बऱ्यापैकी trimming ऑपरेशन सारखे वाटते पण दोघांची उद्दिष्टे व वापर यामध्ये मोठी तफावत आहे.

Trimming चा वापर draw करून बनविलेल्या भांड्यासारख्या पार्टच्या बाह्य कडांमधून अनियमित व काहीसा विकृत झालेला मटेरियलचा भाग कापून काढण्यासाठी करण्यात येतो. येथे उद्दिष्ट बाह्य कडा सामान्यपणे व्यवस्थित करणे एवढेच असते. परंतु अशा कडांची dimension फार अचूक (accurate) लागत असतील, कडा अगदी सरळ , गुळगुळीत लागत असतील तर shaving operationचा वापर करण्यात येतो. थोडक्यांत म्हणायचे तर कडांचा दर्जा (edge quality) वाढविणे हेच शेविंग ऑपरेशन करण्यामागचे उद्दिष्ट आहे. Trimming मधे निघणारा रिंग आकाराचा स्क्रॅप आकाराने मोठा असतो तर shaving मधे निघणारा स्क्रॅप केसांसारखा खूप बारीक असतो. अशा बारीक स्क्रॅपला स्लीवर (sliver) म्हणतात. हे स्लीवर आरोग्यासाठी अपायकारक असते आणि डाय वर पडून राहिले तर डाय चे नुकसान होण्याची शक्यता असते . म्हणून shaving मधे डायच्या पृष्ठभागावरून वरचेवर स्लीवर काढीत राहणे फार महत्वाचे आहे.

अशा उच्च edge quality ची गरज कोणत्या पार्ट मधे असते? एकमेकांच्या संपर्कात राहून फिरणारे शीट मेटल गियर , कॅम (cam), हात-घड्याळाचे पार्ट , मोटारसायकल चैन (chain) च्या लिंक , मेडिकल उपकरणांचे पार्ट , business machine चे पार्ट इत्यादीच्या कडा shaving ऑपरेशनने आणखी अचूक व चांगल्या करण्यात येतात.

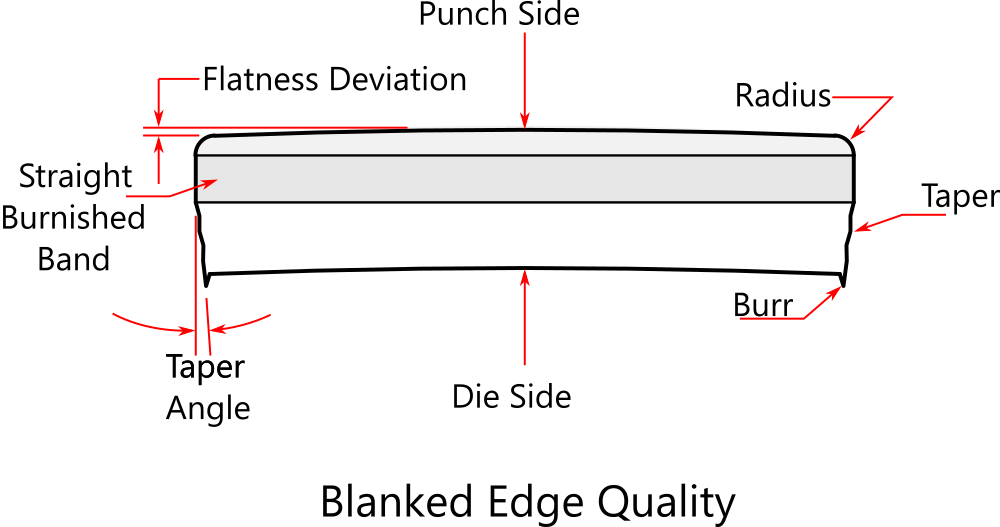

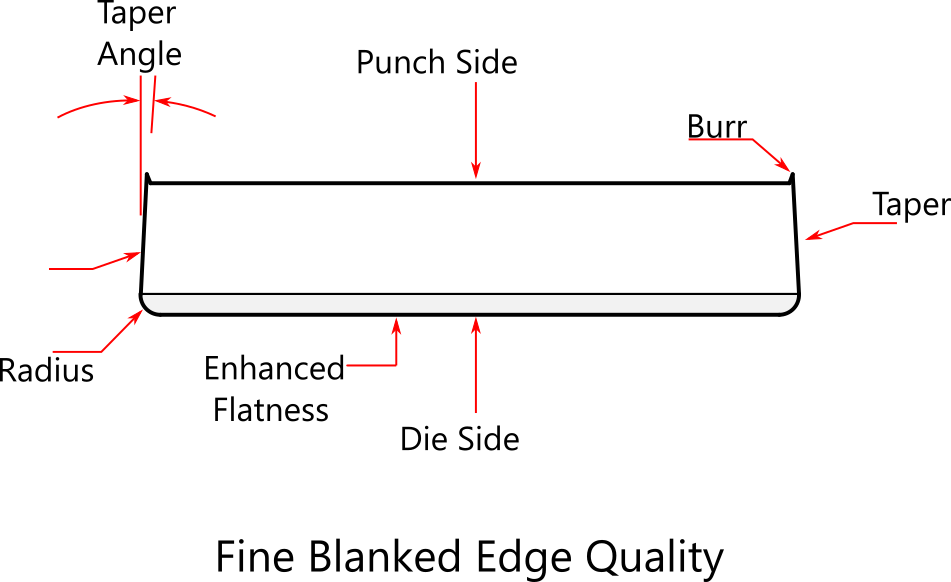

खालील आकृतीत blanking , piercing किंवा trimming ने कटलेली साधारण कडा व shaving केलेली कडा यामधला फरक दाखविला आहे. Shaving केलेल्या गियर सारख्या फिरणाऱ्या पार्टचे कार्य अधिक चांगले व आयुष्य (life) जास्त असते.

Shaving डाय डिझाईन करणे हे blanking किंवा piercing डाय डिझाईनच्या तुलनेने जास्त कठीण असते. याचे कारण म्हणजे Shaving डाय आणि पंच मधला सूक्ष्म क्लिअरन्स (clearance). Alignment थोडीशी पण चुकली की डाय पंचच्या कडा बोथट होतात. कधी कधी डाय किंवा पंचचे दुरुस्ती पलीकडचे नुकसान होते.

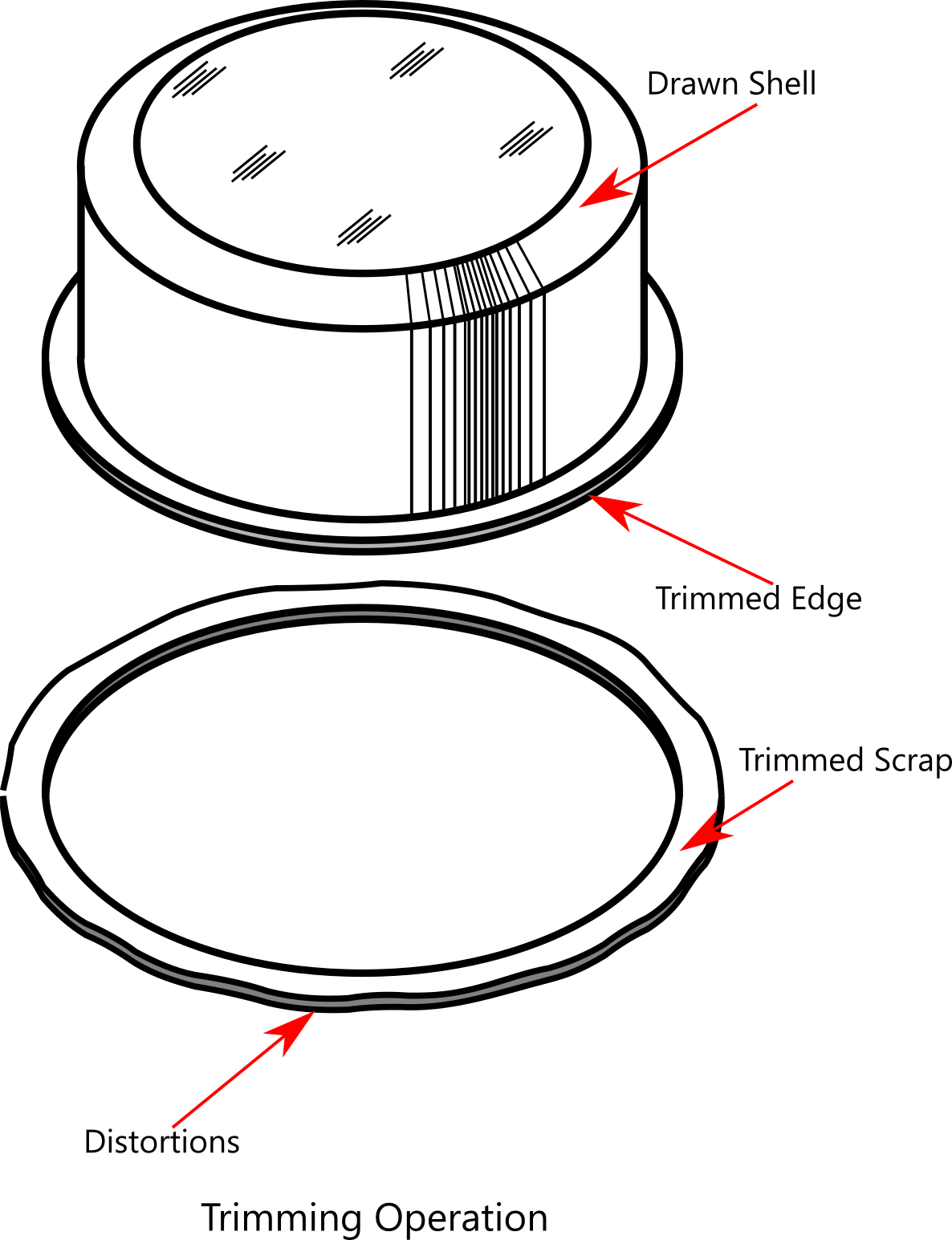

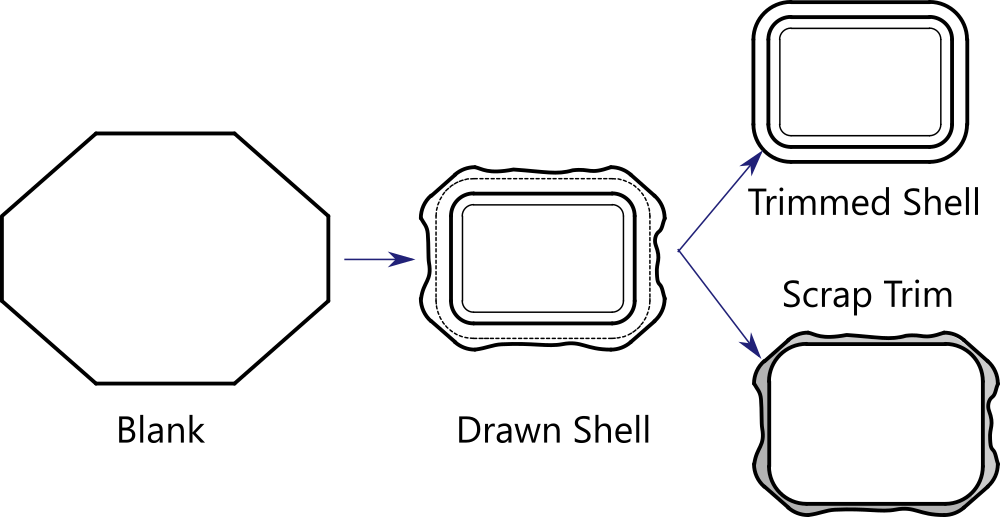

Trimming ऑपरेशन

Drawing आणि forming केलेल्या पार्ट्सच्या परिघावरचे अतिरिक्त ,अनियमित आकाराचे आणि असमान भाग कट करण्याच्या ऑपरेशनला trimming म्हणल्या जाते.

Drawing आणि forming केलेल्या पार्ट्सच्या परिघावर असलेले मटेरियल ओबडधोबड आकाराचे छोट्या छोट्या सुरकुत्या असणारे असते. पृष्ठभागावरची अशी विकृती काही पार्ट्स मधे स्वीकार्य नसते. म्हणून असे भाग trimming ऑपरेशन मार्फत काढून टाकणे गरजेचे असते. खालील आकृतीत असे एक उदाहरण दाखविले आहे.

घरगुती भांड्यांच्या बाहेर काढलेल्या कडा सपाट असतात. त्यांना इंग्रजीत flange म्हणतात. त्या trimming ऑपरेशन करून बनविलेल्या असतात. भांडी गोल असल्यामुळे flange trimming डायी पण गोल असतात. गोल डायी बनवायला सोप्या नी स्वस्त असतात. ऑटोमोबाइल उद्योगात जे विविध पार्ट लागतात त्यांच्या trimming डायी गोल नसतात. Trimming ऑपरेशन साठी पार्टच्या परिघावर अतिरिक्त मटेरियल सोडायचे असते. त्याला trimming allowance असे नाव आहे.

आयताकृती आकारचे ड्रॉ केलेले पार्टचे trimming खालील आकृतीत दाखविलेले आहे. अशा कठीण व क्लिष्ट आकाराचे पार्टचे draw साठी लागणाऱ्या blankचा आकार अचूकतेने ठरवणे अत्यंत कठीण व वेळखाऊ असते. म्हणून अंदाजे blank साइज ठरवून तिच्यात trimming allowance जोडून फायनल blank साइज काढण्यात येते व trimming द्वारे अतिरिक्त मटेरियल काढून टाकण्यात येते. हे खर्चीक जरी असले तरी जास्त सोयीस्कर असते.

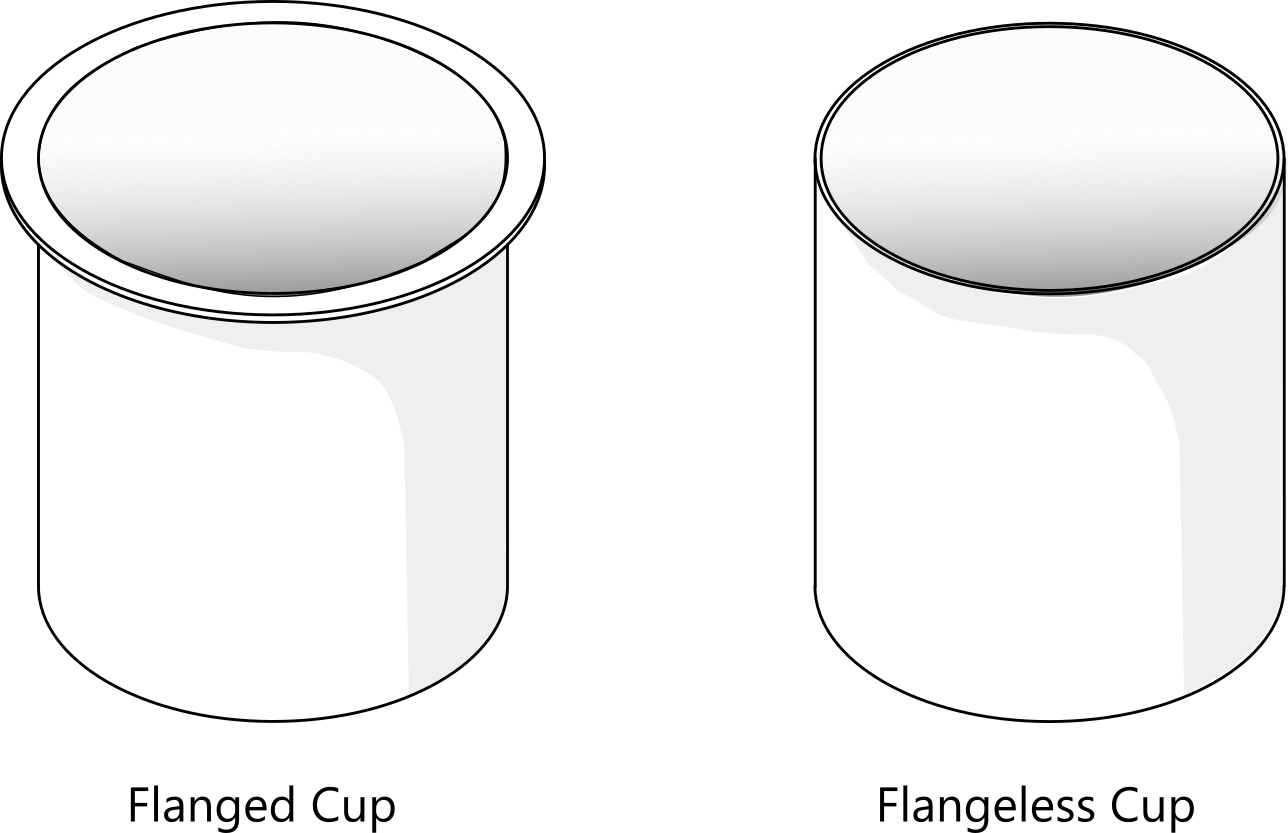

Trimming चा एक काहीसा भिन्न प्रकार आहे – pinch trimming. Pinching म्हणजे चिमटा घेणे. या प्रकारच्या trimming मधे चिमटा घेतल्यासारखे मटेरियल दाबण्यात येते आणि असे केल्याने तिथले मटेरियल तुटते. ज्या ड्रॉ केलेल्या पार्ट्सना flange नसतात त्यांच्या काठांना Pinch trimming द्वारे कट करण्यात येते. Pinch trimming ने बनवलेली काठ काहीशी चाकुच्या धारेसारखी असतात , edge quality तेवढी चांगली नसते. काठांची उत्तम edge quality मिळविण्यासाठी lathe किंवा तत्सम मशीनने कट करणे हा एक पर्याय आहे पण तो प्रेस ऑपरेशन पेक्षा अंदाजे 5 पट महाग पडतो. खालील आकृतीत pinch trimming व machining ने केलेल्या काठांची edge quality दाखविलेली आहे.

Fine blanking ऑपरेशन

Fine blanking हे एक विशिष्ट प्रकारचे blanking ऑपरेशन आहे ज्याने अतिउत्कृष्ट edge quality , उच्च दर्जाचा पार्ट flatness (सपाटपणा) व फार अचूक dimensions मिळतात. कितीही मोठे production आणि कितीही जाड शीट मधे या ऑपरेशन द्वारे ही वैशिष्ट्ये मिळवीणे शक्य आहे.

पारंपरिक blanking पेक्षा हे बरेच वेगळे आहे. या मधे impingement रिंग नावाची रिंग वापरण्यात येते जिच्या पृष्ठभागावर V आकाराचा तीक्ष्ण उंचवटा असतो. ही रिंग अति उच्च दाबाखाली जेव्हा शीटच्या संपर्कात येते तेव्हा हा V उंचवटा शीटच्या आत काही अंतरापर्यंत घुसतो. यामुळे blankच्या अवतीभोवती जे शीटचे मटेरियल असते ते खूप घट्ट रित्या पकडले जाते व सरकत नाही. शिवाय डायच्या छिद्रातून एका अतिरिक्त रॅम द्वारे pressure दिलेले वरखाली होणारे ejector पण असते. Blanking होताना पूर्णवेळ blankच्या वरून आणि खालून प्रचंड दाब दिल्या जातो. डाय पंच मधला क्लिअरन्स (clearance) फार कमी ठेवलेला असतो. Blanking झाल्यावर blanks खाली न पडता ejector मार्फत वर नेल्या जातात व तेथून बाहेर काढावे लागतात. खालील आकृतीत हे दाखविले आहे.

Fine blanked stock strip and part: Image credit: Swiss Tech Precision , Post Falls, Idaho Video

अशा परिस्थितीत blanking केले असता blankच्या कडा अगदी सुबक, बऱ्यापैकी सरळ मिळतात. कडेवरचा खडबडीतपणा नाहीसा होतो व radius पण फार छोटी येते. Taper व burr पण छोटे होतात. खालील आकृतीत पारंपरिक blanking व fine blanking द्वारे मिळालेल्या कडांची तुलना दाखविली आहे. एक लक्षात ठेवण्याजोगी गोष्ट अशी की fine blanking मधे burr विरुद्ध बाजूने म्हणजे पंचच्या बाजूने येते.

Fine blanking हे ऑपरेशन ऑटोमोबाइल उद्योग , मेडिकल उपकरण उत्पादन उद्योग , defense equipment उत्पादन उद्योग , एरोस्पेस उद्योग इत्यादी उद्योगांमध्ये लागणाऱ्या पार्टचे उत्पादन करण्यासाठी फार मोठ्या प्रमाणात वापरण्यात येते कारण की अशा उद्योगांमध्ये लागणाऱ्या पार्टसची अचूकता फार उच्च दर्जाची असावी लागते.

Bending ऑपरेशन

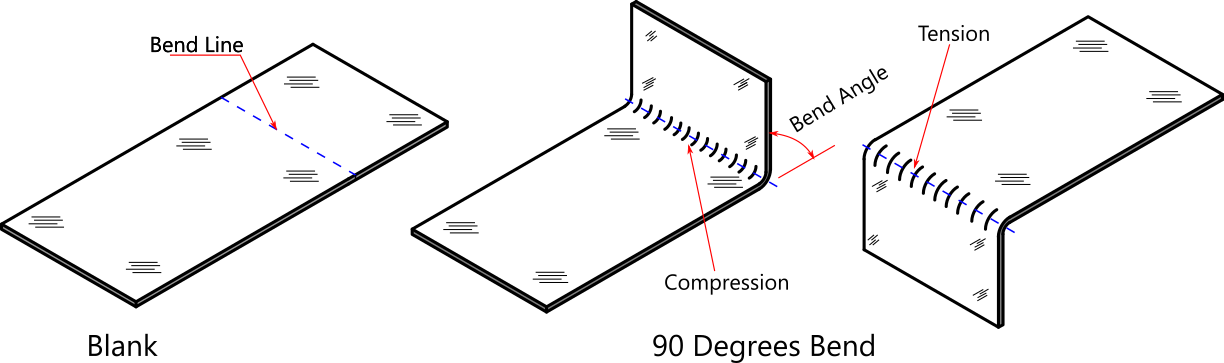

पार्टला एका सरळ रेषेभोवती वाकवून आकार देणाऱ्या ऑपरेशनला Bending ऑपरेशन म्हणतात.

सगळ्या कटींग ऑपरेशनमधे सपाट (flat) पार्ट बनतात. सपाट पार्टना लांबी आणि रुंदी ही दोनच dimension असतात. तिसरे dimension म्हणजे ऊंची (height) मिळवायचे झाले तर bending करणे आवश्यक असते. प्रेस ऑपरेशनमधे bending हे एक महत्वाचे ऑपरेशन आहे.

खालील आकृतीत दाखविल्याप्रमाणे bending ऑपरेशनमधे blank चा सपाट भाग दोन किंवा त्याहून जास्त सपाट भागांमध्ये विभागीला जातो व हे सपाट भाग एकमेकांशी 1 डिग्री ते 180 डिग्री पर्यंतचे कोण (angle) बनवितात. याचे वैशिष्ठ्य असे की bending रेषेचे आतील बाजूला मटेरियल compression मधे (दाब) असते व बाहेरील बाजूला tension मधे (ओढलेले) असते.

खालील छायाचित्रातून स्पष्टपणे बघता येते की एका पार्टमधे एकापेक्षा जास्त bend असू शकतात; सर्व बेंड सरळ रेषेभोवती असतात ; आणि तारेला (wire) सुद्धा बेंड केल्या जाऊ शकते.

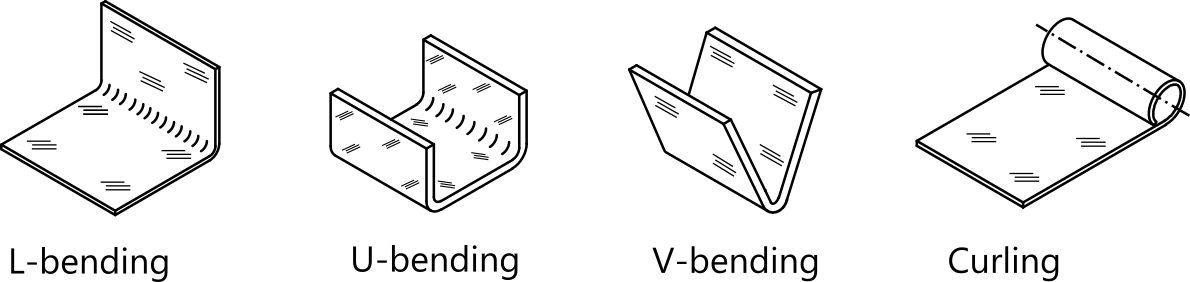

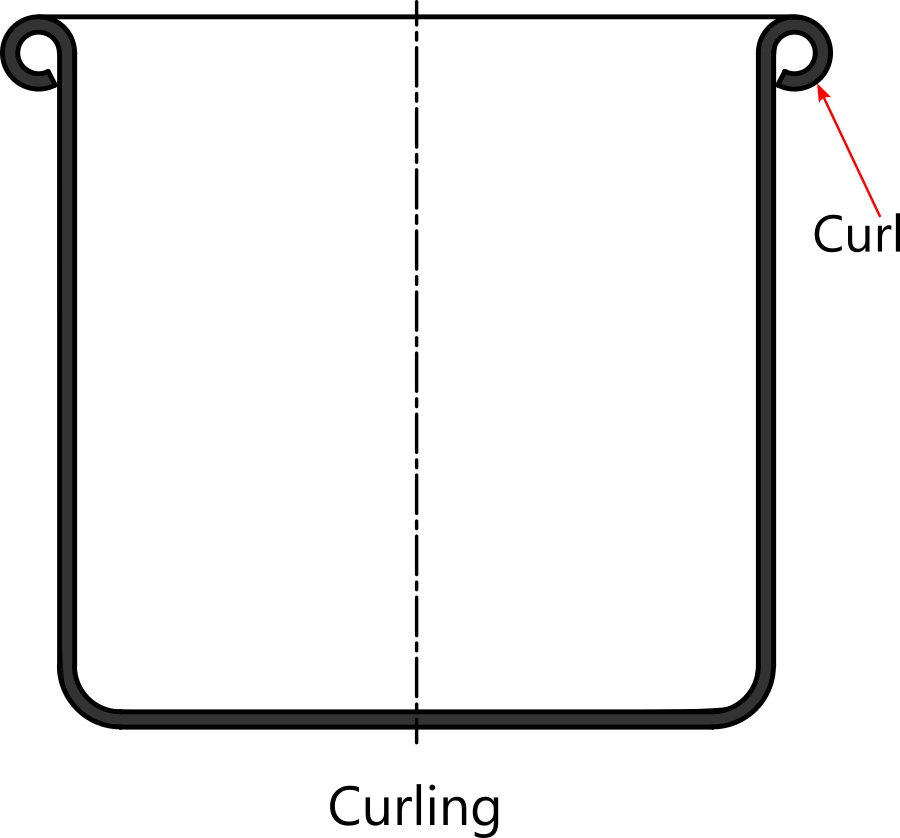

Bending चे चार मुख्य प्रकार म्हणजे L bending , V bending , U bending आणि कर्लिंग (Curling) हे खालील आकृतीत दाखविले आहेत. bending असलेल्या बहुतेक पार्ट्स मधे या चार प्रकारच्या bending चे कॉम्बिनेशन असते.

एक काहीसे वेगळ्या प्रकारचे bending आहे ते खालील आकृतीत दाखविले आहे. यामधे bending केलेली कडा स्वत:वरच वाकविली जाते. त्याठिकाणी जाडी दुप्पट होते , खडबडीत व धारदार कडा आत लपते आणि गुळगुळीत भाग असणारी नवीन कडा बनते. या प्रकाराला hemming (हेमिंग) म्हणतात. याला 180 डिग्री bending असेही नाव आहे.

Hemming पातळ शीटचे पार्टमधेच शक्य असते – जाड पार्ट crack (तडा जाणे) होण्याची शक्यता असते. Hemming चा उपयोग दोन पार्ट जोडायला (assembly) कसा होऊ शकतो हे आकृतीत दाखविले आहे.

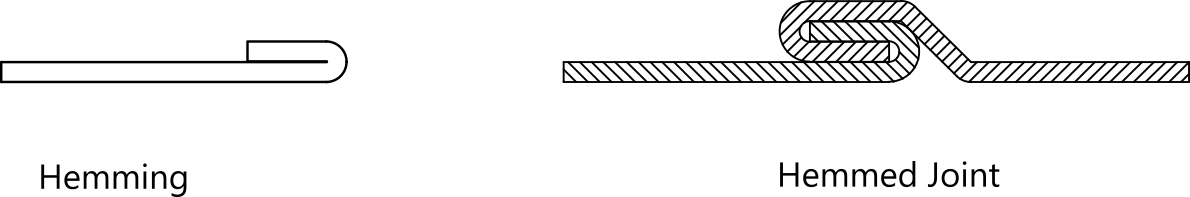

Forming operation

वक्र रेषेत केलेल्या bending ला Forming म्हणतात. काही उदाहरणे खालील आकृति मधे दाखविली आहेत त्यावरून साधे bending आणि forming मधील फरक स्पष्टपणे समजेल.

Forming ऑपरेशन चे सर्वात महत्वाचे वैशिष्ठ्य असे की यात पार्टचा आकार पंच आणि डाय च्या आकाराप्रमाणेच बनतो. पंच आणि डाय यांच्यामधे पार्टच्या thickness एवढे अंतर (gap) देऊन डाय पंच चा आकार ठरविण्यात येतो. सरळ रेषेवरच्या bending मधे असे करणे गरजेचे नसते.

ड्रॉइंगप्रमाणे पार्टचा आकार (shape) बनविण्यासाठी forming ऑपरेशन करण्यात येते. Formingचे आणखी काही उपयोग आहेत. पार्टच्या नाजुक भागांना बळकट करण्यासाठी (reinforcement); पार्टमधे कडकपणा (rigidity) निर्माण करण्यासाठी; तीक्ष्ण कडा घालविण्यासाठी; असेम्ब्ली मधे उपयुक्त असणारे उंचवटे किंवा खाचखळगे बनविण्यासाठी ; असेम्ब्लीच्या आधी अचूकतेने पार्टची मांडणी करण्यास उपयुक्त असे detail बनविण्यासाठी आणि निव्वळ सौन्दर्य वाढविण्यासाठी सुद्धा forming ऑपरेशनचा उपयोग केला जातो.

सहसा bending एवढा नियमित मेटल फ्लो forming मधे नसतो. Forming ऑपरेशन bending पेक्षा जास्तच गुंतागुंतीचे असते. Bending चे flat blankचा आकार व साईझ ठरविणे तितके कठीण नसते पण forming मधे मात्र blank साईझ काढणे हे फार कौशल्याने व दीर्घ अनुभवानेच शक्य होते. खालील आकृतीत टॉर्चचा forming केलेला पार्ट दाखविला आहे. 2005 साली याचे blank डेवलप करायला मला 5 ट्रायल लागल्या होत्या आणि तरीही 10 टक्के त्रुटि राहिल्या होत्या. ग्राहकाच्या आग्रहामुळे हीच blank फायनल करून प्रॉडक्शन सुरू करण्यात आले होते.

Forming ऑपरेशन चे प्रकार आहेत ते खालीलप्रमाणे:

- Embossing

- Coining

- curling

- bulging

- restriking

हे प्रकार थोडक्यात बघूया.

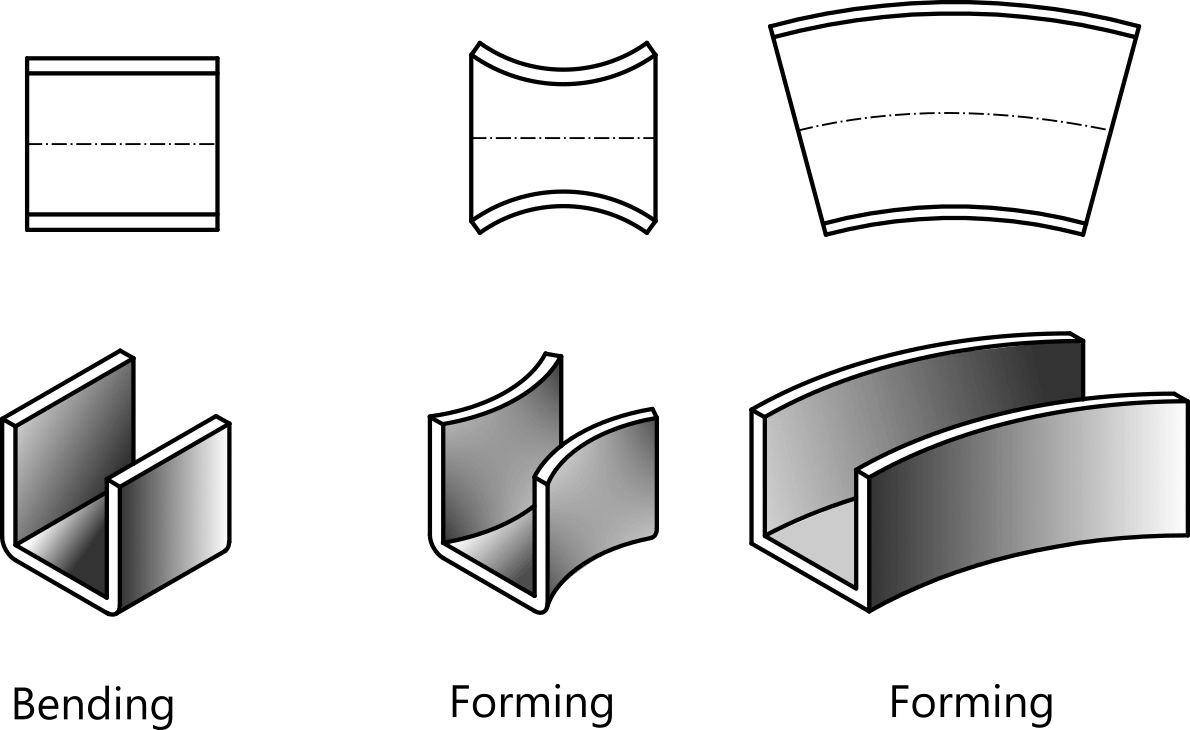

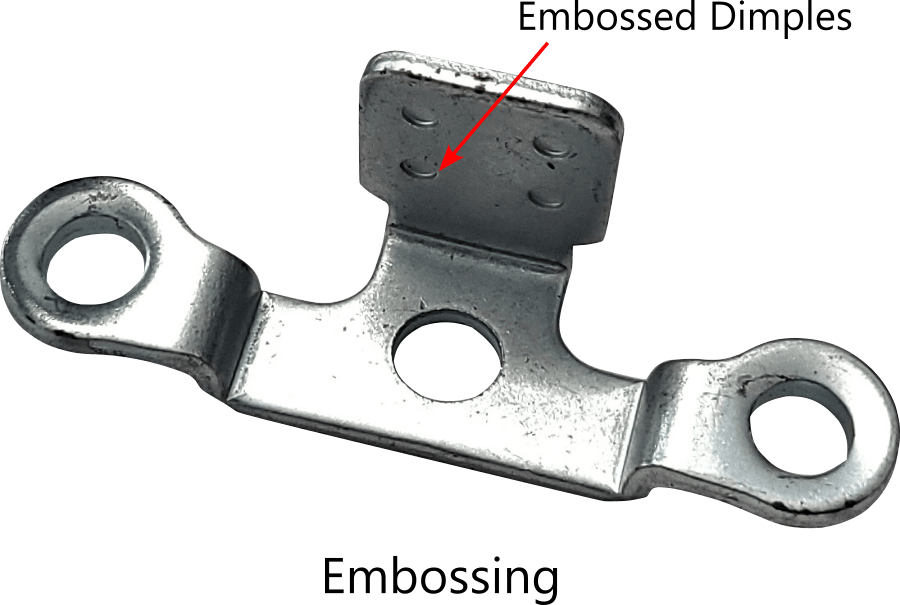

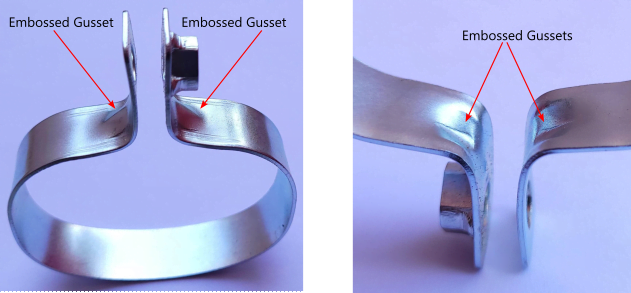

Embossing ऑपरेशन

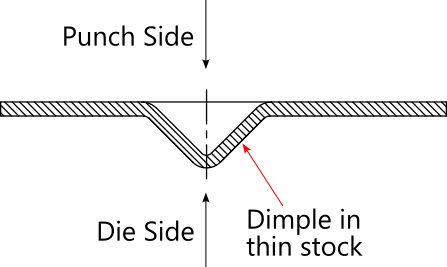

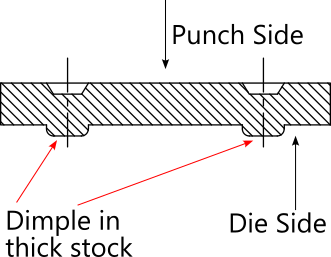

Embossing हा forming चा असा प्रकार आहे ज्यात अगदी छोट्या जागेवर उथळ अशी forming केली जाते. डिंपल (dimple) आणि बळकटी वाढविणाऱ्या रिब (rib) ही embossing ची अगदी सामान्य उदाहरणे आहेत.

डिंपल म्हणजे गालावरची खळी असते तसा छोटा खड्डा. Pressing मधे डिंपल चे विविध आकार असतात -गोल , कॅप्सुल आकार , चौरस , अंडाकृती , आयताकार वगैरे.

पातळ पार्टमधली डिंपल डाय-पंच च्या आकारानुसार बनते आणि शीटचे फारसे thinning होत नाही. परंतु जाड पार्टमधली डिंपल डाय-पंच च्या आकारानुसार बनत नाही -थोडासा फरक असतो. जाड पार्टमधे thinning झालेले आढळून येते.

खालील आकृतिवरून हे स्पष्ट होईल .

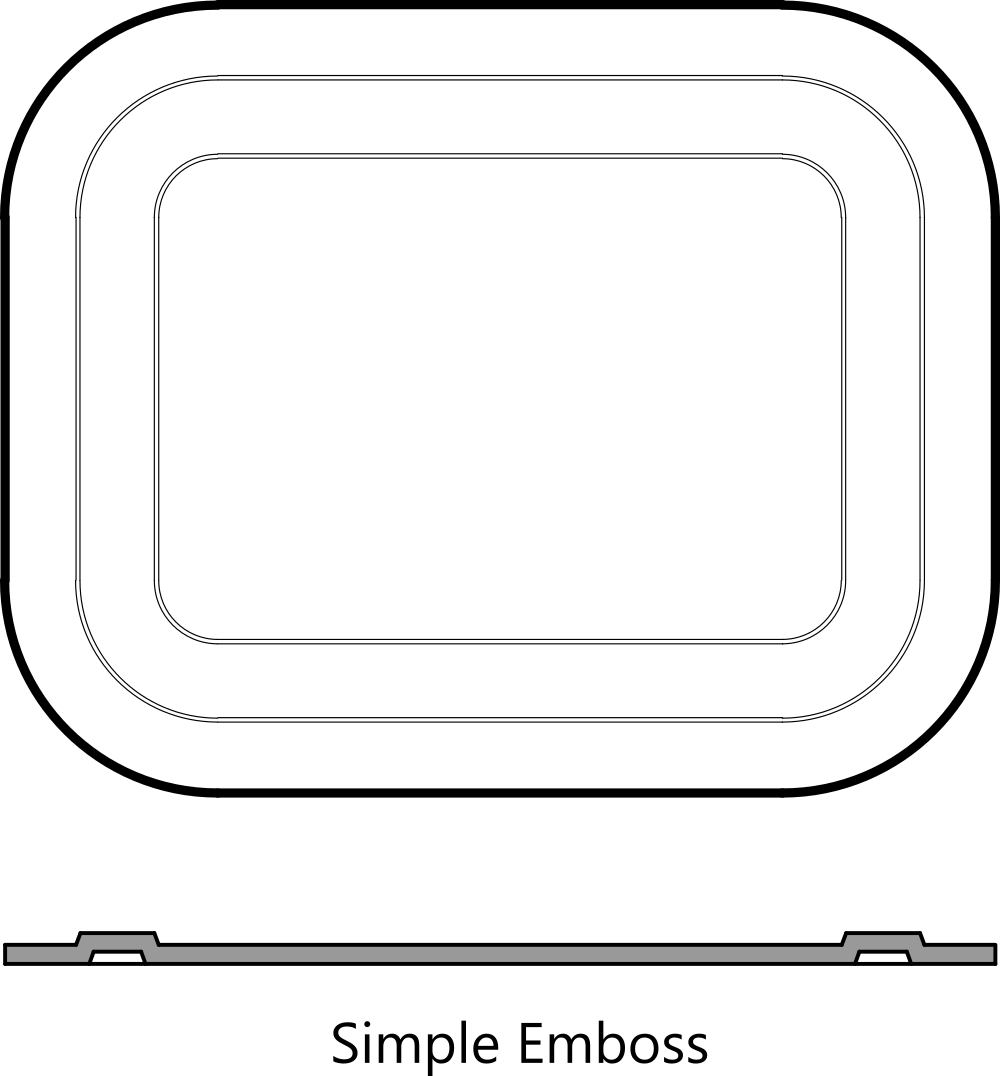

पातळ पत्र्यातून बनविलेल्या पार्टचे मोठे व सपाट पृष्ठभाग थोडे जरी दाबले की आतमधे दबतात. या पृष्ठभागांना बळकटी देण्यासाठी embossing केलेल्या रिंग बनविण्यात येतात. यामुळे सौन्दर्य पण वाढते. असे वर्तुळाकार embossing घरगुती भांड्यांच्या बुडावर , स्टीलच्या डब्यांच्या बुडावर व झाकणावर, ताटली-प्लेट-डिश मधे सर्रास बघायला मिळते.

Bending केलेल्या काही पार्टचे bend ‘खुलू’ नयेत म्हणून bending रेषेवर रिब forming केले जाते. रिब मुळे bending बळकट होते व बेंडच्या कोणची (angle) डायमेन्शन जशीच्या तशी राहायला मदत होते.

बेंडिंग लाईन वर केलेले रिब फॉर्मिंग

आपण coca-cola व तत्सम पेयांच्या aluminium च्या अगदी कागदासारख्या पातळ can च्या बुडाला आंतरवक्र आकाराचे emboss बघतो. ते नाजुक बुडाला बळकट करण्यासाठीच केलेल असतं.

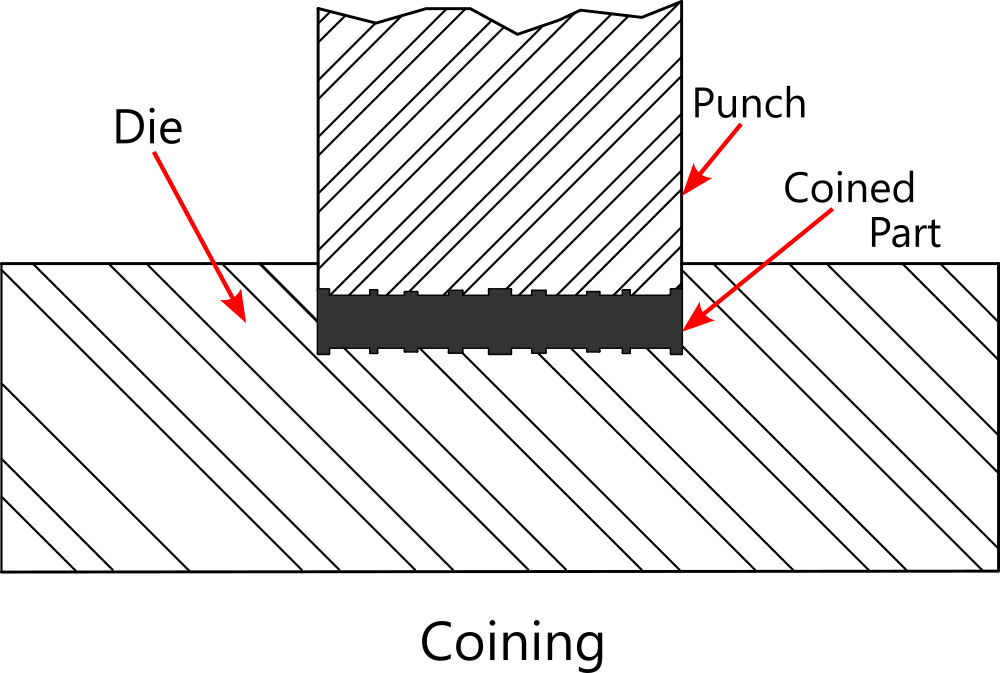

Coining ऑपरेशन

Coining ऑपरेशन मधे मटेरियलच्या blankला अतिउच्च दाब देऊन डाय-पंच मधे दाबण्यात येतं ज्यामुळे मटेरियल डाय-पंच वर बनविलेल्या अत्यंत बारीक व अलंकारिक डिझाईनची जी खाचखळगी असतात त्यामधे जाऊन बसते आणि ते सजावटीचे किंवा तत्सम डिझाईन पार्टच्या दोन्ही बाजूंवर उमटून येते.

चलन नाणी coining चे उत्तम उदाहरण होय. घरगुती चमचा असतो त्याच्या हॅंडलवर पण coining ऑपरेशनने केलेली कलात्मक डिझाईन आपण बघतो.

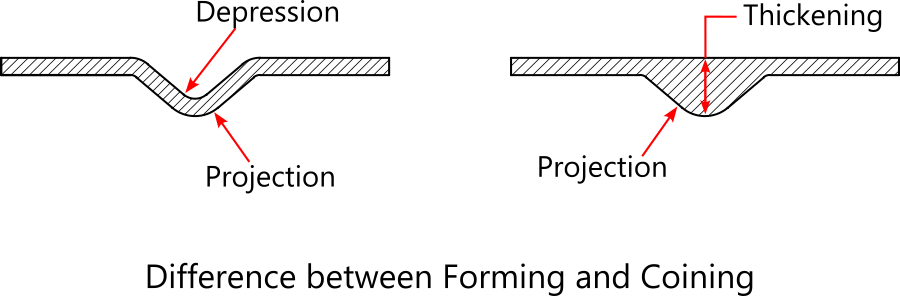

खालील आकृतिमधे coining ऑपरेशन दाखविले आहे. Coining म्हणजे एक प्रकारचे forging ऑपरेशनच होय परंतु फरक एवढाच की हे cold forging सारखं आहे – यात पार्ट थंड असताना प्रेस करण्यात येतो.

Coining हे Forming पेक्षा वेगळे कसे या प्रश्नाचे उत्तर द्यायचे झाले तर forming मधे ज्या बाजूस पार्टमधे उंचवटा (projection) असतो त्याच्या विरुद्ध बाजूस खड्डा (depression) असतो पण coining मधे दोन्ही बाजूस उंचवटे किंवा एका बाजूस उंचवटा व विरुद्ध बाजूस सपाटपणा असू शकतो. म्हणजेच coining मधे thickness एकसारखी राहणे गरजेचे नसते. Forming मधे मात्र हे पथ्य पाळावे लागते !

Curling ऑपरेशन

Curling असे ऑपरेशन आहे जे पार्टच्या कडांना गोल bend करून गुंडाळते व कडेचा आकार पुंगळीसारखा बनविते जेणेकरून कडा रुतत नाहीत व काठ मजबूत होतात. यामुळे पार्ट देखणा पण बनतो.

पातळ पत्र्यात curling छान होते – जाड पत्र्यात छोटी पुंगळी गुंडाळून बनविणे सोपे नसते. ज्या पार्टना सतत हाताळायची गरज असते त्यांमध्ये सहसा curling ऑपरेशन काठांवर करण्यात येते. काठ बळकट होऊन सहज दबत नाही.

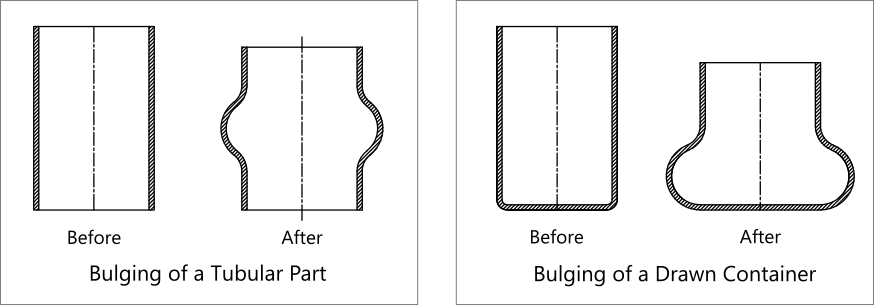

Bulging ऑपरेशन

Draw करून बनविलेल्या पार्टच्या आतल्या बाजूंवर केंद्रापासून बाहेरच्या दिशेने प्रचंड दाब देऊन फुगविण्याच्या ऑपरेशनला bulging (बलजींग) असे नाव आहे. पण असे नाही की ते draw केलेल्या पार्टवरच करता येतं – पाईपवर पण bulging ऑपरेशन करतात.

Bulging ऑपरेशन करण्यामागचे मुख्य उद्दिष्ट पार्टचे सौन्दर्य वाढविणे आणि असेम्ब्ली मधे पार्टचे स्थान (location) अचूकतेने ठरविणे ही आहेत.

Bulging ऑपरेशन पातळ पत्र्यात करणे जास्त सुलभ असते.

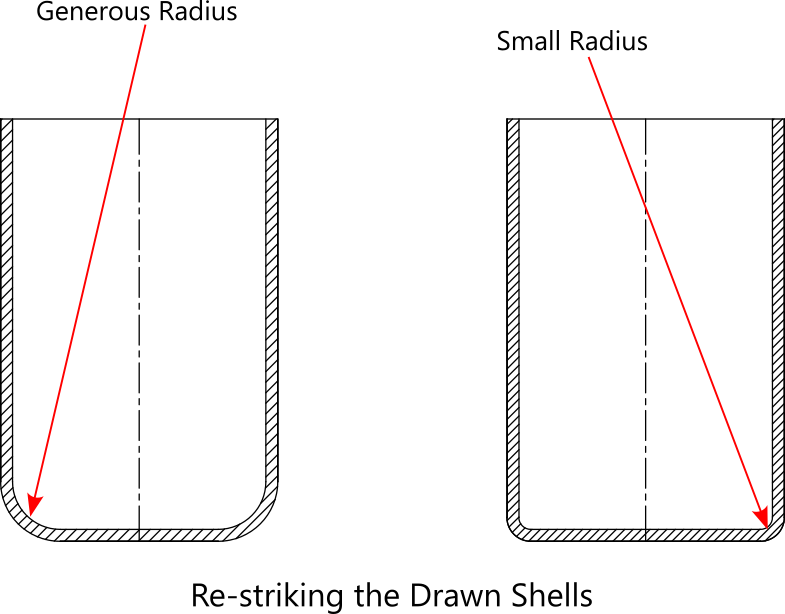

Restriking ऑपरेशन

Draw केलेल्या पार्टच्या बुडाला असणारी मोठी radius छोटी करण्यासाठी जे ऑपरेशन असते त्याला restriking म्हणतात.

Draw ऑपरेशन मधे बुडाला मोठी radius ठेवावी लागते कारण की एका मर्यादेपेक्षा कमी radius ठेवली की पार्ट फाटायला सुरुवात होते. पार्ट ड्रॉइंग मधे छोटी radius दिलेली असेल तर restrike ऑपरेशन करण्याशिवाय काही पर्याय नसतो. अशा वेळेस ड्रॉ झालेला पार्ट परत ड्रॉ करण्यात येतो मात्र पंचची radius छोटी ठेवण्यात येते. पार्टच्या भौमितिक आकारामधे radius वगळता इतर कोणताही बदल घडून येत नाही.

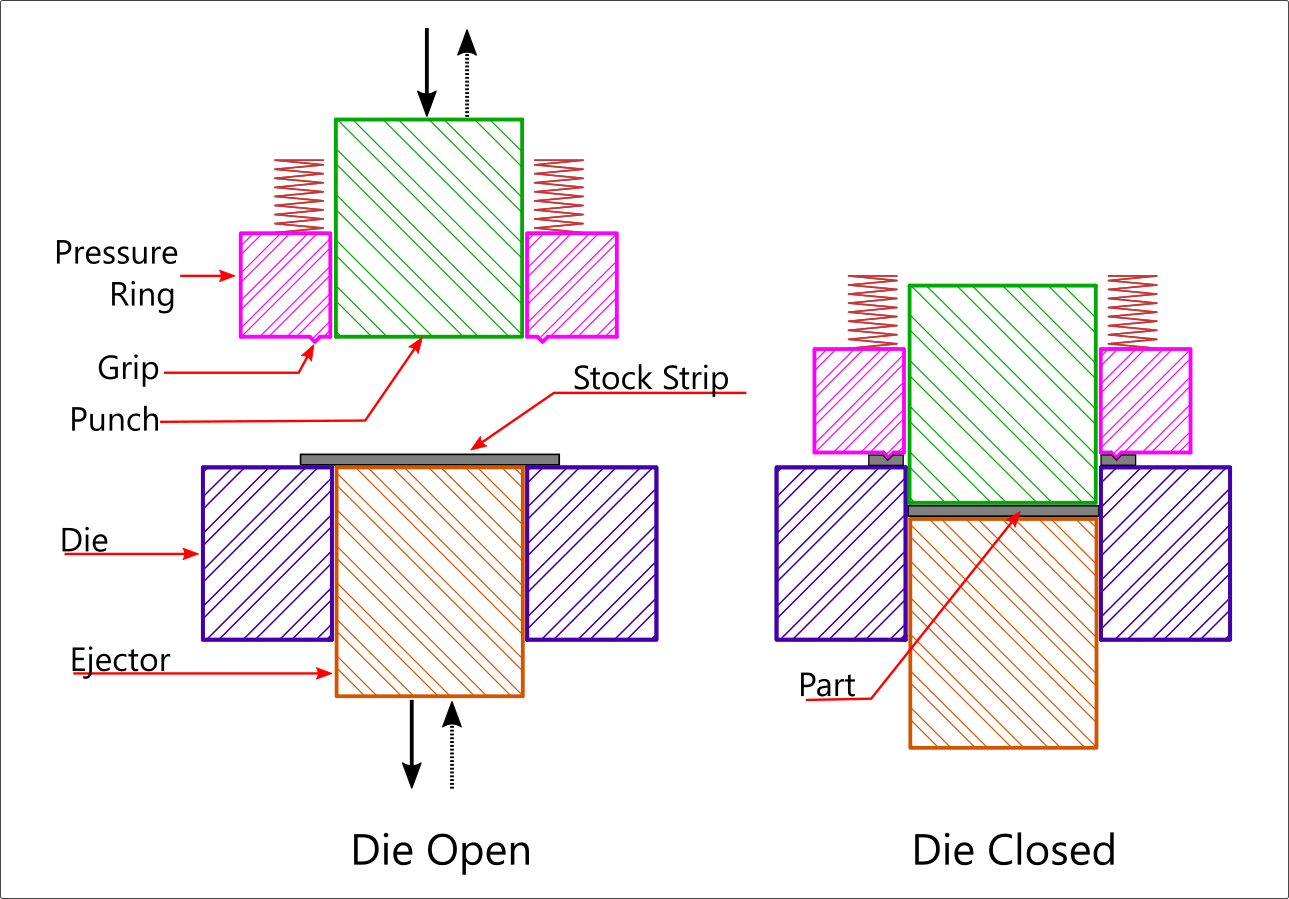

Drawing ऑपरेशन

Drawing ऑपरेशन असे ऑपरेशन आहे की ज्यामधे मेटल फ्लो नियंत्रित (control) करून सपाट blank मधून भांड्यांसारखी पात्रं बनविली जातात. Drawing ऑपरेशन मधे गोल आकाराच बनवू शकतात असे नव्हे – इतर आकार पण बनू शकतात. पण इतर आकार गोल पेक्षा बरेच कठीण असतात.

शीट मेटल प्रेसिंग मधे सगळ्यात कठीण काही असेल तर ते draw ऑपरेशन आणि त्याच्या डायी. Draw ऑपरेशन साठी फार कौशल्य , दीर्घ अनुभव आणि खूप धीर या तीन गोष्टींची गरज असते.

चौकोनी , आयताकार आणि तत्सम आकाराचे drawing मधे मेटल फ्लो अनियमित (irregular) आणि अनपेक्षित असल्यामुळे अशा पार्टचे draw ऑपरेशन अत्यंत कठीण असते. यशस्वी Draw ऑपरेशन साठी drawing quality मटेरियल वापरणे अगत्याचे असते. मी ज्या ड्रॉ पार्टच्या डायी बनविल्या आहेत त्यापैकी काही पार्ट खालच्या आकृतीत दाखविलेले आहेत.

Spray Containers

Automotive Bulb Holders

Silencer End Cap

Drawing ऑपरेशनचे विविध प्रकार खालीलप्रमाणे आहेत:

- Shallow Drawing (उथळ ड्रॉइंग)

- Deep Drawing (सखोल ड्रॉइंग)

- Redrawing (पुन:ड्रॉइंग)

- Collar Drawing (कॉलर ड्रॉइंग)

- Ironing (आयरनिंग)

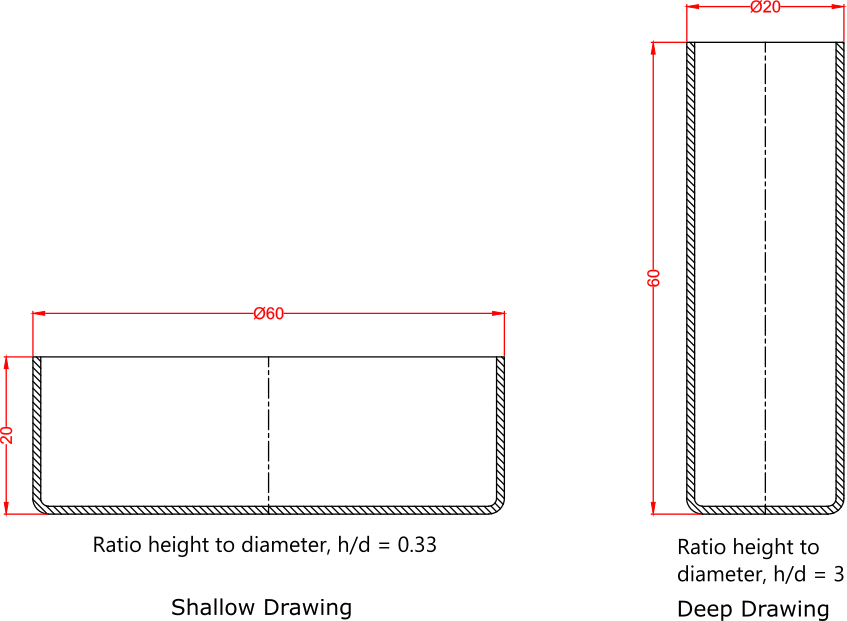

Shallow Drawing ऑपरेशन

Shallow चा अर्थ आहे ‘उथळ’. Shallow ड्रॉइंग म्हणजे असे ऑपरेशन ज्यामधे ड्रॉ केलेला भांड्यासारखा पार्ट त्याच्या diameter च्या निंम्यापेक्षा कमी खोल (deep) असतो. जर diameter 50 असेल आणि depth 25 किंवा त्यापेक्षा कमी असेल तर shallow ड्रॉइंग म्हणल्या जाते.

गणीतच्या भाषेत बोलायचे झाल्यास shallow ड्रॉइंग मधे पार्टची खोली ‘h’ चे त्याच्या diameter ‘d ‘ सोबत प्रमाण 0.5 किंवा त्यापेक्षा कमी असते. h/d = 0.5 किंवा कमी

खोली वाढली की हे प्रमाण वाढतं. हे प्रमाण 0.5 पेक्षा जास्त झाले की मेटल फ्लो क्लिष्टपणे अनियमित, अनियंत्रित व अनपेक्षित होतो. तेव्हा फायनल पार्ट एकापेक्षा जास्त वेळेस ड्रॉ करावा लागतो. आर्थतच पहिल्या ड्रॉ साठी एक डाय , दुसऱ्या ड्रॉ साठी आणखीन एक वेगळी डाय अशाप्रकारे जेवढे ड्रॉ तेवढ्या डायी असाव्या लागतात. यालाच deep Drawing म्हणतात. Multi-stage draw या नावाने पण हे ऑपरेशन ओळखले जाते. त्याबद्दल आपण पुढे समजून घेऊ.

स्वयंपाकघरातले स्टीलचे डबे deep draw केलेले असतात पण त्यांची उथळ झाकणं shallow drawing ने बनविलेली असतात. ताटल्या , डिश , ताट , थाळ्या इत्यादी shallow ड्रॉ ने बनतात.

Deep Drawing ऑपरेशन

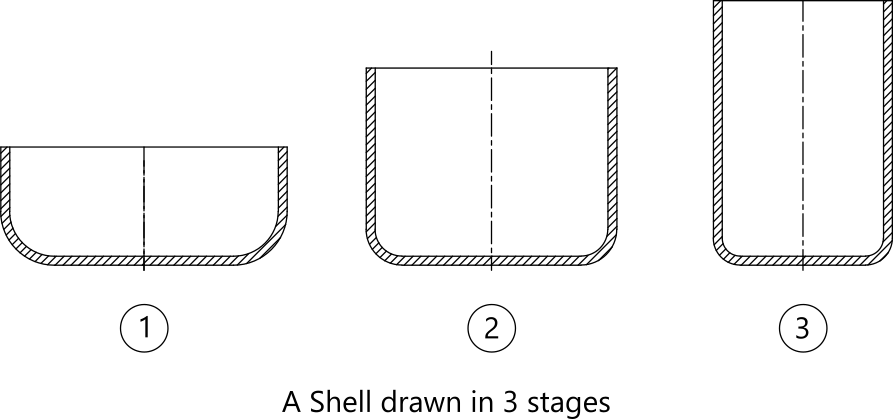

Deep Drawing असे ऑपरेशन आहे की ज्यामधे जास्त खोल पार्ट बनविण्यासाठी एकापेक्षा जास्त टप्प्यांमधे त्याच पार्टला वारंवार ड्रॉ करण्यात येते.पहिल्या ड्रॉ मधे diameter मोठा व ऊंची (height) कमी ठेवण्यात येते. दुसऱ्या टप्प्यात diameter आणखी थोडा कमी ठेवण्यात येतो व ऊंची अर्थातच त्या अनुषंगाने काहीतरी प्रमाणात वाढते. तिसऱ्या टप्प्यात diameter आणखीन कमी , चौथ्यामधे त्याहीपेक्षा कमी अशा क्रमाने आवश्यक असलेली diameter व height ची डायमेन्शन मिळाली की झालं !

आधी संगीतल्याप्रमाणे h/d प्रमाण 0.5 पेक्षा जास्त असेल तर deep drawing करावे लागेल हे कळायला तसे सोपे आहे. परंतु deep drawing मधे डाय डिजायनर आणि डाय मेकर दोघांच्या कौशल्याची, हुषारीची,अनुभवाची आणि धिराची फार मोठी परीक्षा होते. वेगवेगळ्या टप्प्यांची diameter ठरविणे; एखाद्या टप्प्यामधे समस्या आली तर दहा कारणापैकी नेमके कारण शोधणे; नंतरच्या टप्प्यामधे समस्या आली तर त्याचे कारण त्याच टप्प्यामधे आहे की आधीच्या टप्प्यांमधे आहे याबद्दल व्यवस्थितपणे विचार करणे; समस्या डाय मधील एखाद्या छोट्याशा त्रुटिमुळे आहे की मटेरियलच्या त्रुटिमुळे हे कळायला जे काही प्रयोग करावे लागतात ते सगळे करणे वगैरे बाबती फार क्लिष्ट , वेळखाऊ व मानसिक ताण उत्पन्न करणाऱ्या असतात. deep ड्रॉ च्या डायी बनून यशस्वी ट्रायल किती वेळेत होईल याची हमिच (guarantee) नसते.

Deep ड्रॉ असो की shallow ड्रॉ , मटेरियलचा फ्लो blankच्या परिघापासून केंद्राच्या दिशेने होतो. blankचा जो भाग पार्टचे बुड बनवितो तो भाग वगळला तर इतर पूर्ण भाग सतत फ्लो होत असतो आणि त्याच्यावर compression व tension असे दोन्ही प्रकारचे दाब (pressure) वेगवेगळ्या टप्प्यात कार्य करीत असतात. ड्रॉ मधे मटेरियलवर काय संस्कार होतात हे बघणे रंजक ठरेल.

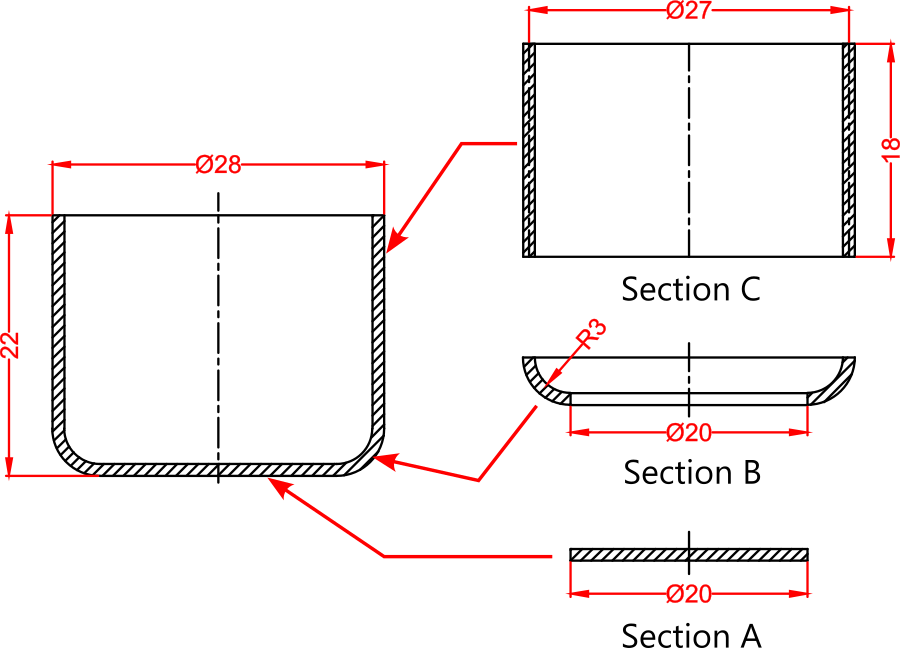

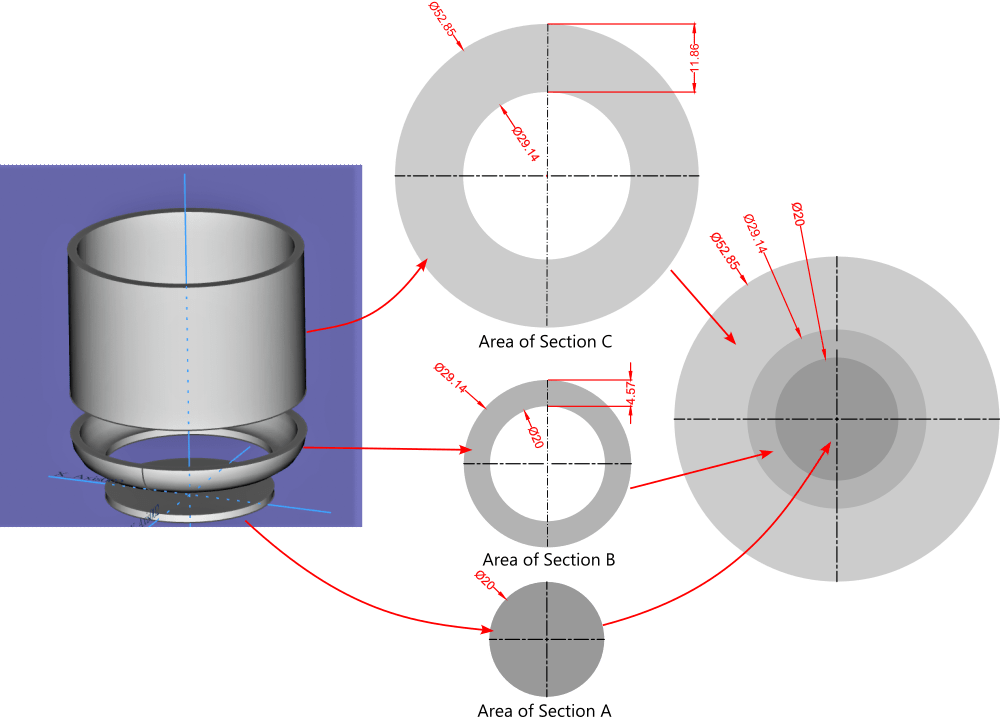

खालील आकृतीत दाखविलेला कप ड्रॉ करून बनवायचा आहे असे गृहीत धरूया. हा कप सेक्शन A, B, C म्हणजेच बुड , त्याच्या लगतचा radius असणारा वक्र भाग आणि सगळ्यात वरचा पायलीसारखा भाग यांनी बनलेला आहे. ड्रॉ मधे thinning होऊ नये यांची फार काळजी घेतली जाते आणि म्हणून असे गृहीत धरता येते की,

कपच्या पृष्ठभागाचे सरासरी क्षेत्रफळ = (A चे क्षेत्रफळ) + (B चे क्षेत्रफळ) + (C चे क्षेत्रफळ)

यावरून blank चे क्षेत्रफळ माहिती होते आणि त्यावरून diameter मिळतो.

या blankच्या वर्तुळाच्या केंद्रात अर्थातच बुडाचा भाग राहणार. त्याच्या अवतीभोवती रिंगच्या आकाराचा भाग राहणार आणि शेवटी पायलीसारखा भाग ज्यातून बनतो ते मटेरियल रिंगच्या आकाराचे राहणार.

गोल blank डायवर ठेवतात पंच खाली येतो. बुडावर दाब देतो. आणखी खाली गेला की बुड बनून झालेले असते आणि लगतचे मटेरियल केंद्राकडे आतमधे ओढले जात असते. त्यावरचे सर्व बिंदु एकमेकांच्या जवळ येणे अनिवार्य असते. याचाच अर्थ असा की मटेरियलच्या अंतर्गत रचनेमधे compression असते . ते मटेरियल आतमधे गेले की पंचभोवती गुंडाळले जाऊन पार्टचा radius असणारा भाग बनून तयार होतो.

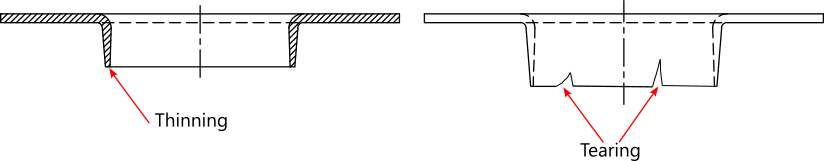

पुढे पंच आणखी खाली जातो. पायली ज्या मटेरियलने बनते तो भाग केंद्राकडे सरकायला आधीच सुरुवात झालेली असते.पण हा भाग पंचच्या diameterच्या मानाने बराच मोठा असल्यामुळे पंचभोवती गुंडाळायला लागणारे मटेरियल कमी व उपलब्ध मटेरियल जास्त असा प्रकार घडतो. म्हणून केंद्रापासून जास्त दूर असलेल्या मटेरियलच्या भागात compression जास्त प्रमाणात होत असते. compression नियंत्रणाबाहेर झाले की त्या भागात वळ्या (wrinkles) बनायला सुरुवात होते. वळ्याची सुरुवात होऊच नये यासाठीची काळजी घेणे फार अगत्याचे असते कारण की एकदा का वळ्या सुरू झाल्या तर काही केल्या थांबत नाहीत. याच्यासाठी blankवर एक blank होल्डर नावाची प्लेट दिलेली असते. तिच्यावरचा अनेक स्प्रिंगनी दिलेला दाब (प्रेशर) वाढविला की वळ्या येणे बंद होते. पण pressure जास्त झाले की मटेरियल आतल्या दिशेने सरकायला अडथळा निर्माण होऊन thinning व्हायला सुरुवात होते. Thinning म्हणजे पार्ट फाटण्याच्या आधीची परिस्थिति. हे ही व्हायला नको. इकडे आड तिकडे विहीर सारखी परिस्थिति निर्माण होते ! blank holder वरचे प्रेशर स्प्रिंगने तयार केलेले असल्यामुळे जसजसा पंच खाली जातो तसतसे प्रेशर वाढत जाते. म्हणजे सुरवातीला वळ्या येण्याची शक्यता व नंतर फाटण्याची शक्यता असते. blank चा diameter हा बुडाच्या diameter (म्हणजेच पंचचा diameter) पेक्षा जितका मोठा असेल तेवढ्याच वळ्या निर्माण होणे व फाटणे ह्या समस्या वाढतात. जर पार्टची खोली कमी असती तर पायली पण उंचीला कमी असती, blank diameter पण छोटा असता, केंद्रापासून दुरवरच्या बिंदूचे अंतर पण कमी असते आणि त्यामुळे वळ्या आणि फाटणे हे दोन्ही नियंत्रणाखाली राहिले असते.

वेगळ्या शब्दात बोलायचे झाले तर deep drawing च्या प्रत्येक टप्प्यात shallow drawing ला लागणारी परिस्थिति निर्माण करणे गरजेचे असते. .

Redrawing ऑपरेशन

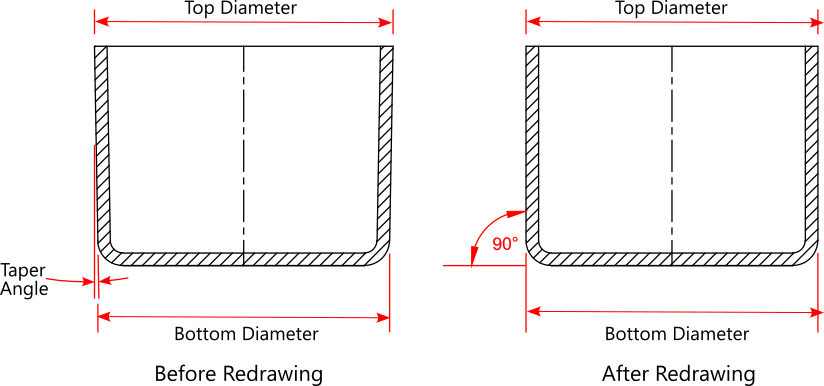

Draw करून बनविलेल्या पार्टला आधीच्या ड्रॉ डायच्या क्लिअरन्स पेक्षा कमी क्लिअरन्सच्या डाय मधे पुनः ड्रॉ करतात. याला redrawing असे नाव देण्यात आले आहे. पंचचा diameter तोच ठेवण्यात येतो.

Redrawing ऑपरेशन का बरे करावे लागते?

यशस्वी ड्रॉ ऑपरेशन साठी पार्टच्या जाडी पेक्षा 5 ते 15 टक्के एवढा जास्त क्लिअरन्स डाय पंच मधे ठेवण्यात येतो. यामुळे ड्रॉ केलेल्या पार्टच्या बुडाला जो diameter असतो तो वरच्या diameter पेक्षा छोटा असतो. म्हणजेच खालील आकृतित दाखविल्याप्रमाणे पार्टच्या ‘भिंतींवर’ काही प्रमाणात taper (निमुळता भाग) निर्माण होतोच. Redraw ऑपरेशन केल्याने हा taper निघून जातो व ‘भिंती’ सरळ बनतात. शिवाय पार्टच्या बाह्य पृष्ठभागावरची finishing पण सुधारते.

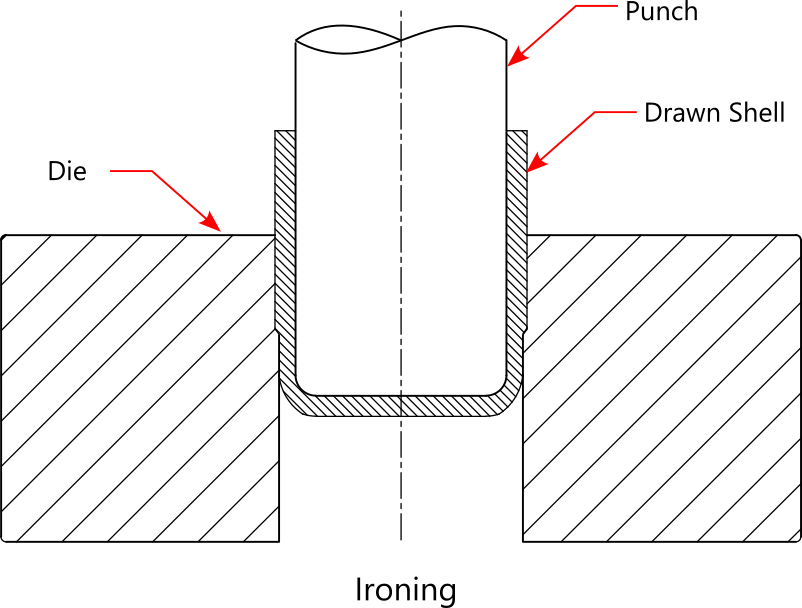

Ironing ऑपरेशन

Draw झालेल्या पार्टची बाहेरून जाडी कमी करण्याच्या हेतूने पुनः केल्या जाणाऱ्या draw ला आयरनिंग (ironing) म्हणतात. फक्त बाह्य diameter थोडासा छोटा होतो आणि height थोडीशी वाढते. बुडाच्या जाडीमधे आणि आतल्या diameter मधे काहीच बदल घडत नाही.

जेव्हा बाह्य diameter आणि आतला diameter ड्रॉइंग मधे दिल्याप्रमाणे असणे अनिवार्य असते पण thickness वर दिलेला tolerance मोठा असतो तेव्हा ironing करून diameter ड्रॉइंगप्रमाणे बनविता येतात.

समजा आतला diameter 15 mm, thickness 0.8 mm आणि बाह्य diameter 16.5 mm (-0.05 , +0.00) पाहिजे असेल तर फक्त ड्रॉ ऑपरेशन करून बाह्य diameter 16.60 mm पेक्षा कमी नसणार. तेव्हा ironing ऑपरेशन शिवाय पर्याय नसतो.

Ironing ऑपरेशनचा दूसरा उपयोग असा की पार्टच्या बाहेरच्या भागाचे finishing चांगले होते.

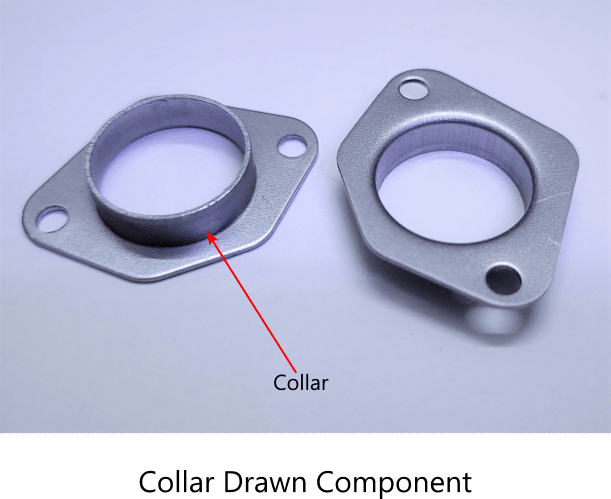

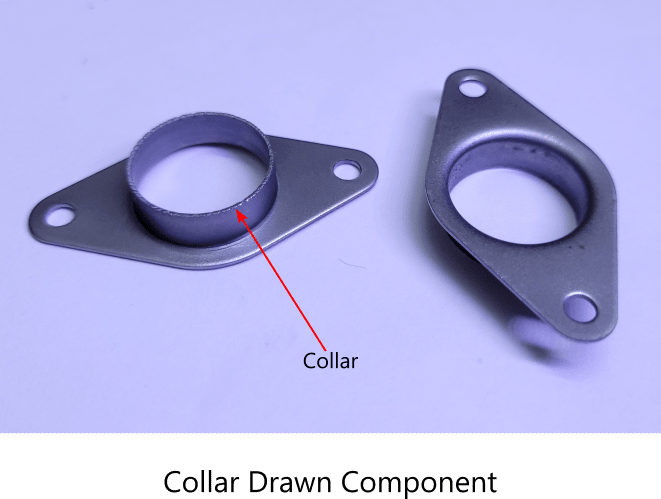

Collar Drawing ऑपरेशन

Piercing केलेल्या छिद्राभोंवतालचे मटेरियल छिद्राच्या केंद्रापासून बाहेरील बाजूस draw करून कॉलर (collar) काढण्याच्या ऑपरेशनला कॉलर drawing म्हणतात. या ऑपरेशनसाठी छिद्र असणे आवश्यक असते.

छिद्रापासून बाहेरील बाजूस ड्रॉ होत असल्यामुळे ड्रॉ होताना मटेरियल tension मधे असते. Tension असले की thinning होणारच. जास्त उंच कॉलर काढायचा प्रयत्न केला की thinning एका मर्यादेपर्यंत वाढून शेवटी मटेरियल फाटायला सुरुवात होते. अर्थातच असे फाटणे पातळ पत्र्यात जास्त प्रमाणात व जाड पत्र्यात कमी प्रमाणात आढळून येते.

खालील आकृति मधे दाखविल्याप्रमाणे कॉलरची कडा जास्त पातळ होते व तेथूनच फाटणे सुरू होते.

कॉलर drawing चा उपयोग काय ? असेम्ब्ली करायला कॉलरचा उपयोग होतो. कॉलरच्या कडा स्वतः वरच घडी केल्यासारख्या bend केल्या की रिवेटिंग सारखी असेम्ब्ली बनते. ताडपत्र्या व कापडाचे पर्दे यामधे गोल eyelet किंवा रिंग लावतात ती या प्रकारची असेम्ब्ली होय. बुटाची फीत ज्या eyelet मधे घालतात ती eyelet कॉलर रिवेटिंग केल्यासारखी बुटांमधे लावलेली असते. ती पण अशी एक assembly होय .

खालील आकृतीत दाखविल्याप्रमाणे , जाड पार्ट मधे केलेल्या कॉलरच्या आत स्क्रू बसविण्यासाठी थ्रेडिंग (threading) केले जाते. कॉलरमुळे जास्त थ्रेड (thread) मावतात.

कधी कधी दोन पार्ट नुसते एकमेकात घालून दाबून प्रेस फीट (press fitting) करून असेम्ब्ली करायची असते. तेव्हा एकमेकांच्या संपर्कात असणारा भाग जेवढा मोठा असेल तेवढी घट्ट आणि मजबूत असेम्ब्ली बनेल. म्हणून कॉलर ड्रॉ करणे फायद्याचे असते . खालील आकृतीत मोटरसायकलच्या इंडिकेटर मधे लागणारी bulb होल्डरची अशा तऱ्हेने बनविलेली असेम्ब्ली दाखविली आहे.

Press fit assemblies using drawn collar

शीट मेटल प्रेसिंगच्या मर्यादा काय आहेत ?

प्रत्येक मॅन्युफॅक्चरिंग प्रोसेसला काही मर्यादा असतात . प्रेसिंग प्रक्रियेच्या पण मर्यादा आहेतच.

- कास्टिंग किंवा फोर्जींग मधे जसे एका पार्टमधे वगवेगळ्या ठिकाणी वेगवेगळी जाडी ठेवता येते तसं प्रेसिंगच्या बाबतीत शक्य नसतं .

- जाड पत्र्याच्या पार्टमधे bending ऑपरेशन मधे छोटे angle व छोटी radius ठेवता येत नाही – crack होण्याची शक्यता असते .

- पार्ट्सच्या कडा (edges) खडबडीत असतात , कडा गुळगुळीत करणे शक्य नाही. कडा 90 डिग्री ठेवणं शक्य नाही . थोडक्यात कडेची गुणवत्ता (edge quality) सुमार दर्जाची असते .

- प्रेसिंग प्रक्रिया लवचिक मटेरियल साठी उत्तम आहे . हार्ड वा कडक मटेरियल वापरले तर डायला तडा जाऊन ती तुटण्याची शक्यता वाढते .

- फार छोट्या आकाराचे व खूप मोठ्या आकाराचे पार्ट्स साठी प्रेसिंग अव्यवहार्य आहे .

- इतर प्रोसेसच्या मानाने प्रेस मशिनी व त्यांच्या डायी जास्त महाग असतात .

- पार्टच्या ड्रॉइंग मधे छोटासा बदल केला तर डाय मधे तदनुसार बदल करणे बरेचदा अशक्य असते व शक्य झालेच तर ते महाग व वेळखाऊ असते .

- प्रेसच्या डायी डेवलप करायला तुलनेने जास्त वेळ लागतो

- छोट्या प्रमाणात प्रॉडक्शन ( महिन्याला 100 ते 1000 पार्ट्स ) साठी प्रेसिंग पद्धत व्यवहार्य नाही . .

निष्कर्ष

शीट मेटल प्रेसिंग ही मॅन्युफॅक्चरिंग इंडस्ट्री मधली सगळ्यात जास्त प्रमाणात वापरली जाणारी प्रोसेस होय . आपल्या जीवनाच्या कुठल्याही क्षेत्रात कोणत्या न कोणत्या स्वरूपात प्रेस पार्ट्स आढळतातच . प्रचंड उत्पादनाचे , पुनरावृत्ति करता येईल अश्या अचूकतेचे व स्वस्त पार्ट्सचे महत्व ज्या उद्योगांमधे फार जास्त असते अश्या उद्योगांमधे शीट मेटल प्रेसिंगला प्राधान्य दिले जाते. या करणामुळेच प्रेसिंगचा ऑटोमोबाइल उद्योगात फार व्यापाकपणे उपयोग केला जातो .