શીટ મેટલ પ્રેસિંગ એટલે શું ? |What is sheet metal pressing in Gujarati?

સ્ટીલ , એલ્યુમિનિયમ , તાંબું , પિતળ , જી આઈ , ટીન જેવી ધાતુઓના પતરાંને ડાઇ માં મૂકી પ્રેસ મશીનની મદદ થી જબરદસ્ત દબાણ આપી પાર્ટસ બનાવવા માટે જે પ્રોસેસ વપરાય છે તેનું નામ શીટ મેટલ પ્રેસિંગ .

પ્રેસિંગ ની ખાસિયતો આ પ્રમાણે છે :

- ધાતુના પતરાંમાંથી પાર્ટસ બનાવાય છે

- ડાઇઓનોં ઉપયોગ કરવો પડે છે – મોટાભાગે 2 થી 6 ડાઇઓ હોય છે

- દબાણ મેકેનિકલ પાવર પ્રેસ, હાઇડ્રોલિક પ્રેસ , નયુમેટિક પ્રેસ અથવા હેન્ડ પ્રેસની મદદથી અપાય છે

- આખી પ્રોસેસ પતરાંને ગરમ કર્યા વગર , રૂમ temperature પર કરાય છે. આને કોલ્ડ વર્કિંગ પ્રોસેસ કહેવાય છે.

પશ્ચિમી દેશોમાં પ્રેસિંગ ને સ્ટેમપિન્ગ (stamping) કહેવાય છે.

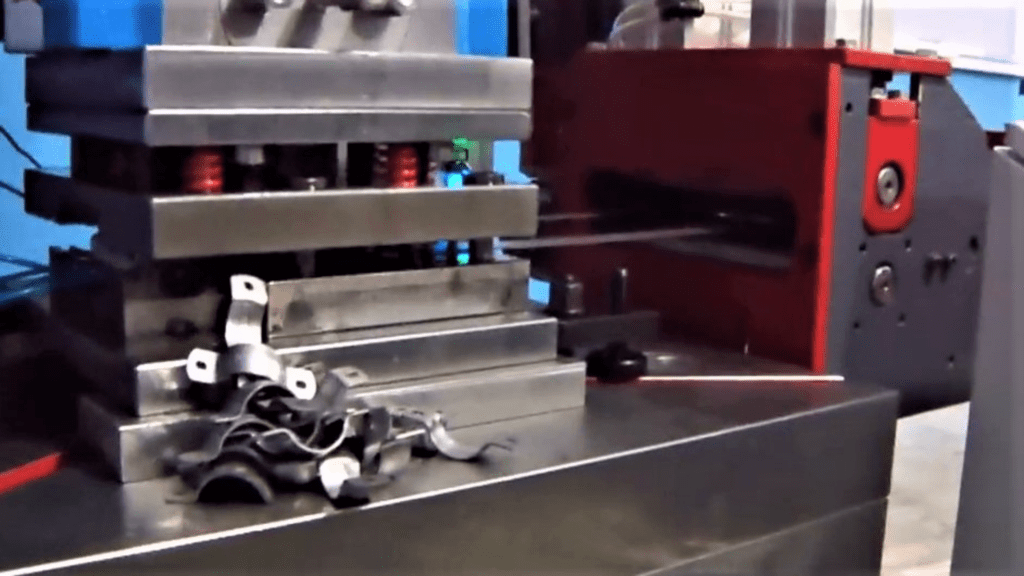

શીટ મેટલ પ્રેસિંગ,પ્રોગ્રેસીવ ડાઇ અને કોઈલ ફીડર થી બનતાં સેડલ

પ્રેસિંગ વડે બનનારા પાર્ટસ કયા છે ?

તમારી આસપાસમાં પ્રેસ પાર્ટ ના જડે એવું બને જ નહીં !

રસોડામાં જોશો તો વાસણ , ચમચીઓ , ફોર્ક , bottle opener અને કૂકવેર (cookware) દેખાશે . તે બધા પ્રેસિંગ પ્રોસેસ થી બન્યા છે. લગભગ આખું ફ્રિજ પ્રેસ પાર્ટસ થી બન્યું હોય છે. ઓછાવત્તા અંશે વોશિંગ મશીન પણ પ્રેસ પાર્ટસ થી બન્યું હોય છે .

કોઈ પણ રૂમ માં નજર ફેરવશો તો દેખાશે કે ટ્યૂબ લાઇટ ના fixture માં , લાઇટ બલ્બ માં , દરવાજાની હિંજીસ માં , stapler માં , કાગળ માં કાણાં કરવાનાં punching મશીન માં , nail cutter માં , દાઢી કરવાનાં રેઝર માં – ઘણી જગ્યાએ પ્રેસ પાર્ટસ દેખાશે.

ઓટોમોબાઇલ લાઇટ માં વપરાતા બલ્બ હોલ્ડર

બાઇક ની ઇંડિકેટર લાઇટ માં વપરાતા બલ્બ હોલ્ડર

તમારા કાંડા ઉપર જે ઘડીયાલ છે તેમાંનાં પાર્ટ, શર્ટ નાં ખિસ્સામાં જે પેન છે તેની ક્લિપ, જૂતાં બાંધવાની lace જેમાં પરોવીએ છીએ તે eyelet – આ બધાજ પ્રેસ પાર્ટસ છે .

કાર માં તો હજારો પ્રેસ પાર્ટસ હોય છે. નકરા બાહ્ય પાર્ટસ ની જ વાત કરીએ તો કાર નું બોનેટ , ડીકી , છાપરું , દરવાજા , વાઈપર , પેટ્રોલ અથવા ડીજલ ટેન્ક – બધા પ્રેસ પાર્ટસ છે .

આજનું આપણું જે જીવનધોરણ છે તેમાં પ્રેસ પાર્ટસએ બહુ મોટો ભાગ ભજવ્યો છે એમાં કોઈ શંકા નથી જ. .

પ્રેસિંગ પ્રોસેસ નાં પ્રમુખ વપરાશકર્તા ઉદ્યોગો કયા છે?

શીટ મેટલ પ્રેસિંગ વપરાતું હોય એવા નોંધપાત્ર ઉદ્યોગો આ પ્રમાણે છે :

- ઓટોમોબાઇલ ઉદ્યોગ

- એરોસ્પેસ ઉદ્યોગ

- ઇલેક્ટ્રિકલ ઉદ્યોગ

- વ્હાઇટ ગૂડ્સ (ફ્રિજ , વોશિંગ મશીન , મ્યુજિક સિસ્ટમ , air conditioner વિગેરે ) ઉદ્યોગ

- વાસણો /cookware ઉદ્યોગ

- તબીબી ઉપકરણ ઉદ્યોગ

ઐતિહાસિક રીતે પ્રેસ પાર્ટસ નોં સહુથી મોટો વપરાશકર્તા ઉદ્યોગ ઓટોમોબાઇલ ઉદ્યોગ રહ્યો છે . અને એટલી હદે કે પ્રેસ પાર્ટસ ટેક્નોલોજી માં આવેલા મોટાભાગનાં innovations ઓટોમોબાઇલ ઉદ્યોગે કર્યા છે !

પ્રેસિંગ શા માટે ?

પ્રેસિંગ ટેક્નોલોજી અન્ય મેન્યુફેક્ચરિંગ ટેક્નોલોજી કરતાં કાંઇ અમથીજ સૌથી વધુ લોકપ્રિય નથી ! તેની પાછળ ચોક્કસ કારણો છે. કાસ્ટિંગ , ફોર્જિંગ , machining , powder metallurgy , fabrication અને extrusion જેવી અન્ય મેન્યુફેક્ચરિંગ પ્રોસેસ કરતાં પ્રેસિંગ વધુ ઝડપી છે . અન્ય પ્રોસેસ કરતાં ઓટોમેશન માટે વધુ અનુકૂળ છે . અન્ય પ્રોસેસ કરતાં dimension ની repeatability વધુ છે .

આવી ખાસિયાતોના પરણામે

- બહુ હાઇ પ્રોડક્શન વોલ્યૂમ મેળવી શકાય છે

- dimensions ની સચોટતા માં repeatability જાળવી શકાય છે

- પાર્ટ કોસ્ટ ઓછી આવે છે

પ્રેસિંગ પ્રક્રિયામાં વિવિધ ઓપરેશન કયા હોય છે ?

મોટાભાગનાં કેસિસ માં blanking પહેલું ઓપરેશન હોય છે . જો કે progressive ડાઇ આમાં અપવાદ છે . તેમાં blanking ઓપરેશન છેલ્લે આવે છે .

જ્યારે એક કરતાં વધુ ઓપરેશન કરવાનાં હોય છે – આ પરિસ્થિતિ બહુ સામાન્ય છે – ત્યારે blanking હમેશા પહેલું ઓપરેશન હોય છે . ત્યારબાદ કયા ઓપરેશન આવશે તેનોં આધાર પાર્ટ ઉપર હોય છે .

ધારો કે ગોળાકાર વોશર બનાવવાનું છે . પહેલું ઓપરેશન blanking અને બીજું piercing રહેશે જેમાં સેંટર માં કાણું કરવામાં આવશે .

પણ ગોળાકાર વાટકી જેનાં તળિયે સેંટર માં એક કાણું હોય, તે બનાવવી હોય તો પહેલા blanking , પછી draw અને છેલ્લે piercing આવશે . જો વાટકી બહુ ઊંડી હોય તો piercing પહેલા કદાચ બે થી ચાર draw કરવા પડે.

આ ઉપરથી ખયાલ આવશે કે પ્રેસિંગ પ્રોસેસ માં કયા ક્રમમાં (sequence) કયા અને કેટલાં ઓપરેશન હોવા જોઈશે તે વિશેનાં બધા કેસિસ ને કવર કરે એવો કોઈ નિયમ ના હોઈ શકે .

પ્રેસિંગ ના વિવિધ પ્રકારો કયા છે ?

જુદી જુદી રીતે વર્ગીકરણ થઈ શકે છે .

પરંપરાગત પ્રેસિંગ :

આમાં દરેક પ્રેસ ઉપર એક ડાઇ ફિટ કરેલી હોય છે. એક પ્રેસ ઉપર ઓપરેશન થયા પછી પાર્ટ બીજા પ્રેસ ઉપર જે ડાઇ હોય છે તેમાં મુકાય છે જ્યાં આગળનું ઓપરેશન કરાય છે. આવી રીતે પાર્ટને એક પ્રેસ ઉપરથી બીજા પ્રેસ ઉપર ફેરવવામાં આવે છે. જેટલી પ્રેસોં તેટલી ડાઇઓ હોય છે. પાર્ટનું હેન્ડલિંગ હાથે manually કરાય છે .

પ્રોગ્રેસીવ ડાઇ પ્રેસિંગ :

આ પદ્ધતિમાં પ્રેસ ઉપર એક પ્રોગ્રેસીવ ડાઇ ફિટ કરાય છે. પ્રોગ્રેસીવ ડાઇમાં એક કરતાં વધુ સ્ટેશન હોય છે અને દરેક સ્ટેશન ઉપર એક ચોક્કસ ઓપરેશન કરાય છે .

પતરાંનું કોઈલ decoiler ઉપર ફિટ કરાય છે અને તેને પહેલાં feeder માં થી પસાર કરવામાં આવે છે. આ કોઈલ આગળ જતાં ડાઇમાંથી પસાર થાય છે. પ્રેસનો રામ (ram) ઉપર જાય ત્યારે કોઈલ એક ચોક્કસ અંતર ડાઇ માં આગળ વધે છે અને ram નીચે આવે ત્યારે કોઈલ જે જગ્યાએ હોય ત્યાં સ્થિર રહે છે . રામ પૂરેપૂરો નીચે આવી જાય એટલે દરેક સ્ટેશન ઉપર તે સ્ટેશન ઉપર જે ઓપરેશન મૂક્યું હોય તે થાય છે. છેલ્લું સ્ટેશન blanking નું રખાય છે .

ટૂંકમાં પ્રેસ ના પ્રત્યેક ફટકા માં એકજ સમયે દરેક station પર જે ઓપરેશન મૂક્યું હોય તે થાય છે અને પરિણામે એક આખો પાર્ટ બધા ઓપરેશન થઈ ડાઇ ની બહાર નીચે પડે છે .

ફરી ગોલ વોશર નોં દાખલો લઈએ. ફીડર થકી કોઈલ ડાઇ માં આવે , ram પૂરેપૂરો નીચે આવે, પહેલાં station પર સેંટર માં piercing થઈ કાણું બને , એજ સમયે બાજુમાં જે બીજું station હોય ત્યાં blanking થાય , વોશર કોઈલ થી જુદું થઈ નીચે પડી જાય.પછી ram ઉપર જાય , ફીડર કોઈલ ને આગળ ધક્કો મારે , કોઈલ માં જ્યાં piercing થયું હોય તે કોઈલ નોં ભાગ blanking સ્ટેશન ઉપર આવી જાય , piercing સ્ટેશન ઉપર કોઈલ નોં નવો ભાગ આવી ત્યાં થોભી જાય , ram ફરી નીચે આવવા માંડે . આ રીતે આખી સાઇકલ ફરી ફરી રિપીટ થયા કરે અને દરેક ફટકા માં એક વોશર ત્યાં સુધી બન્યા કરે જ્યાં સુધી આખું કોઈલ વપરાઇ ના જાય .

ટ્રાન્સફર ડાઇ પ્રેસિંગ :

પાર્ટ નોં આકાર મોટો હોય અને ઘણાં ઓપરેશન હોય તેવા કેસિસ માં ટ્રાન્સફર ડાઇ પ્રેસિંગ નોં ઉપયોગ કરાય છે . નાની સાઇઝ ના પાર્ટ માટે આ પ્રોસેસ અનુકૂળ નથી .

તપેલું બનાવવું છે એમ ધારી process સમજીએ . આ પ્રોસેસ માં બધાં પ્રેસ એકબીજાની પડખે સાવ નજીક મૂકેલા હોય છે . કોઈલ પહેલાં પ્રેસ પર આવે એટલે તેમાં મુકેલ blanking ડાઇ માં સર્કલ (circle) કપાઈ જાય છે . આ સર્કલ ઓટોમેશન ની મદદ થી પડખેની પ્રેસ ઉપર લઈ જવાય છે. ત્યાં જે ડાઇ મૂકી હોય તેમાં સર્કલ ઓટોમેશન વડે બરોબર ગોઠવી દેવાય છે. પ્રેસ નંબર 2 ઉપર પહેલો draw ઓપરેશન થાય છે. તે પતે એટલે ફરી પહેલો draw થયેલ પાર્ટ ઓટોમેશન ની મદદ થી પ્રેસ નંબર 3 ઉપરની ડાઇ માં ગોઠવી દેવાય છે. તે પત્યા પછી વારો આવે છે પ્રેસ નંબર 4 નોં જ્યાં trimming થાય છે . આવી રીતે ચક્ર ચાલ્યા કરે છે – ઓપરેટર વગર !

ફોર સ્લાઇડ પ્રેસિંગ :

ફોર સ્લાઇડ પ્રેસિંગ પ્રોસેસ માં એક જ મશીન બધા ઓપરેશન ઝડપથી પૂરા કરે છે. આ પ્રોસેસ ઓછી પહોળાઈ વાળા પાર્ટસ બનાવવા માટે વપરાય છે, મોટી સાઇઝ ના પાર્ટસ બનાવવા માટે તે અનુકૂળ નથી. ઘણાં પ્રેસ પાર્ટસ ઓછી પહોળાઈ ધરાવતા હોય છે. દાખલા તરીકે ઘણી જાતના સેડલ , હોઝ ક્લિપ, કલેમ્પ વિગેરે .

આ પ્રોસેસ માં પ્લેન (સપાટ) પાર્ટ, વાટકી /ડિશ જેવા ઊંડા પાર્ટસ નથી બનાવી શકાતા. ઓછી પહોળાઈ વાળા નાનાં પાર્ટસ જેમાં ઘણાં જટિલ bends હોય એવા પાર્ટસ જથ્થાબંધ રીતે સસ્તામાં બનાવવા માટે ફોર સ્લાઇડ પ્રેસિંગ બહુજ અનુકૂળ હોય છે .

મશીન માં ચાર ram હોય છે જેને સ્લાઇડ કહેવાય છે. એડજસ્ટ થવાવાળી cam ના સેટિંગ મુજબ ચારેય સ્લાઇડ એક પછી એક રીતે સીધી લીટી માં આગળ-પાછળ થયા કરે છે અને વારાફરતી પ્રેશર આપી પાર્ટસ નોં આકાર બનાવે છે. છેલ્લું ઓપરેશન cutting નું હોય છે જે પત્યાબાદ ફિનિશ્ડ પાર્ટ નીચે પડી જાય છે.

કટિંગ ઓપરેશન

કટિંગ એટલે એવું ઓપરેશન જેમાં મટિરિયલ (material) કપાઈ તેનાં બે કટકા (બે કરતાં વધુ પણ હોઈ શકે) થઈ બેઉ એકબીજાથી અલગ થઈ જાય છે. કટિંગ ઓપરેશનનોં રોજબરોજના જીવનમાં બહુ જોવા મળતો દાખલો એટલે કાતર વડે કાગળ કપવો તે. Punching machine વડે કાગળ માં કાણાં કરવા એ પણ કટિંગ નું બહુજ જાણીતું ઉદાહરણ છે.

Paper punching machine Photo credit: Reena Shah

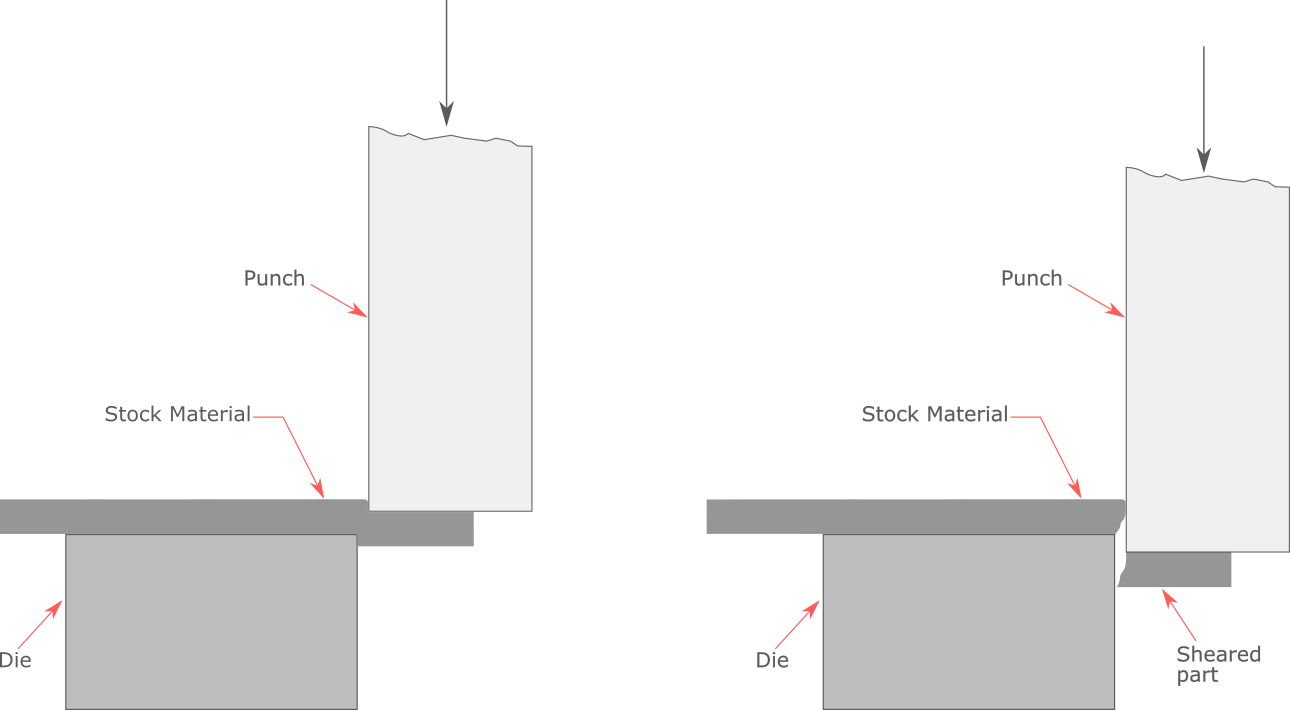

શીટ મેટલ પ્રેસિંગમાં શિઅર ફેલ્યર (shear failure) થવાનાં કારણે મટિરિયલ કપાય છે. આ શિઅર ફેલ્યર એટલે શું? પ્રેશર હેઠે મટિરિયલ ના અડખેપડખેના બે ભાગ એકબીજાની વિરુદ્ધ દિશામાં લપસી છેલ્લે સાવ જુદા પડી જવાની પ્રક્રિયાને શિઅર ફેલ્યર કહેવાય છે.

નીચેના રેખાચિત્ર માં દેખાડ્યું છે કે ડાઈ માં પ્રેસ નાં દબાણ હેઠે કટિંગ પ્રક્રિયા માં કેવી રીતે મટિરિયલ શિઅર ફેલ્યર થકી બટકે છે.

નીચે આપેલ કટિંગ ઓપરેશન નાં જુદાજુદા પ્રકારમાં જે કટિંગ થાય છે તે મૂળભૂત રીતે શિઅર ફેલ્યર થકીજ થાય છે.

- Blanking (બ્લેન્કીંગ)

- Piercing (પીઅરસિંગ)

- Notching (નોંચીંગ)

- cutoff અને Parting (કટઓફ અને પારટીંગ)

- Lancing (લેનસિંગ)

- Shaving (શેવિંગ)

- Trimming (ટ્રીમીંગ)

- Fine Blanking (ફાઇન બ્લેન્કીંગ)

ચાલો દરેક પ્રકારના કટિંગ ઓપરેશન ને જરાક વિસ્તારથી જોઈએ.

Blanking ઓપરેશન

શીટ, સ્ટ્રીપ અથવા કોઈલ માં થી પાર્ટની બાહ્ય રૂપરેખા ઉપર કટિંગ કરી પાર્ટ ને મેઇન મટિરિયલ થી અલગ કરવાનું જે ઓપરેશન હોય છે તેને blanking કહેવાય છે.

લગભગ દરેક પાર્ટ માં સૌથી પહેલું ઓપરેશન blanking હોય છે. આમાં પ્રોગ્રેસીવ ડાઇ (Progressive die) અપવાદરૂપ છે કેમ કે તેમાં blanking સૌથી છેલ્લે મુકાય છે.

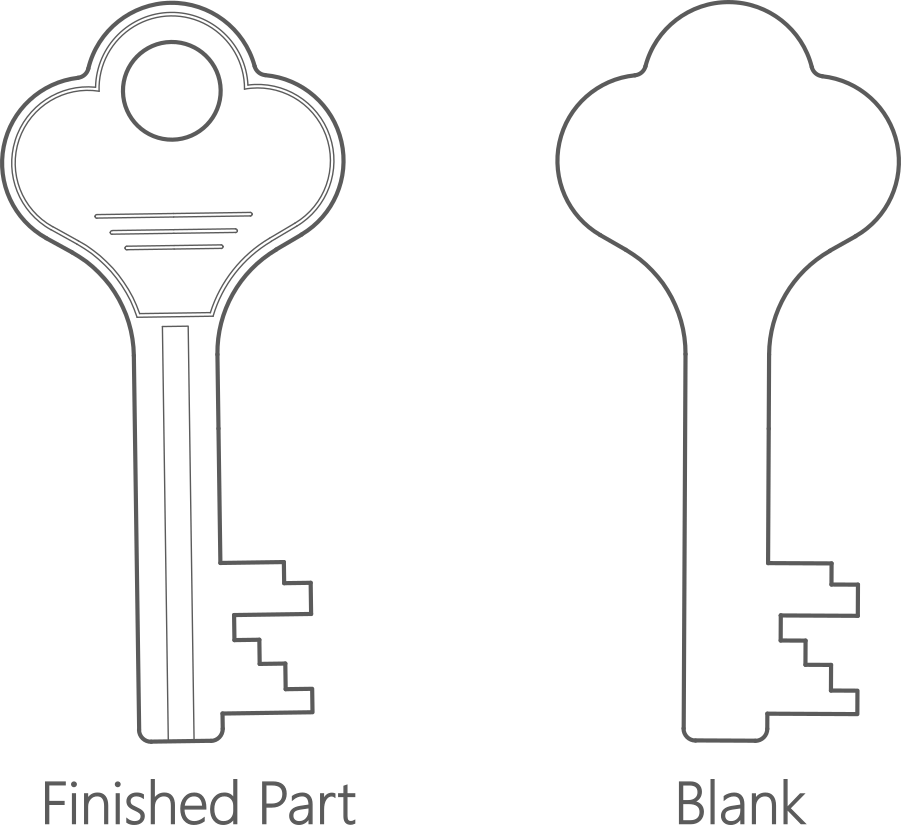

Blanking કરેલ પાર્ટ વર્તુળ , ચોરસ, લંબચોરસ કે બહુકોણીય જેવા સરળ ભૌમિતિક આકારના હોઈ શકે છે અને અન્ય અટપટા આકારના પણ હોઈ શકે છે.

નીચેના રેખાચિત્ર માં દેખાડેલ ચાવી નું blank મધ્યમ જટિલતા વાળું છે. ચાવીમાં piercing જેવા અન્ય ઓપરેશન પણ છે. પહેલાં blanking અને ત્યારબાદ અન્ય ઓપરેશન કરાશે.

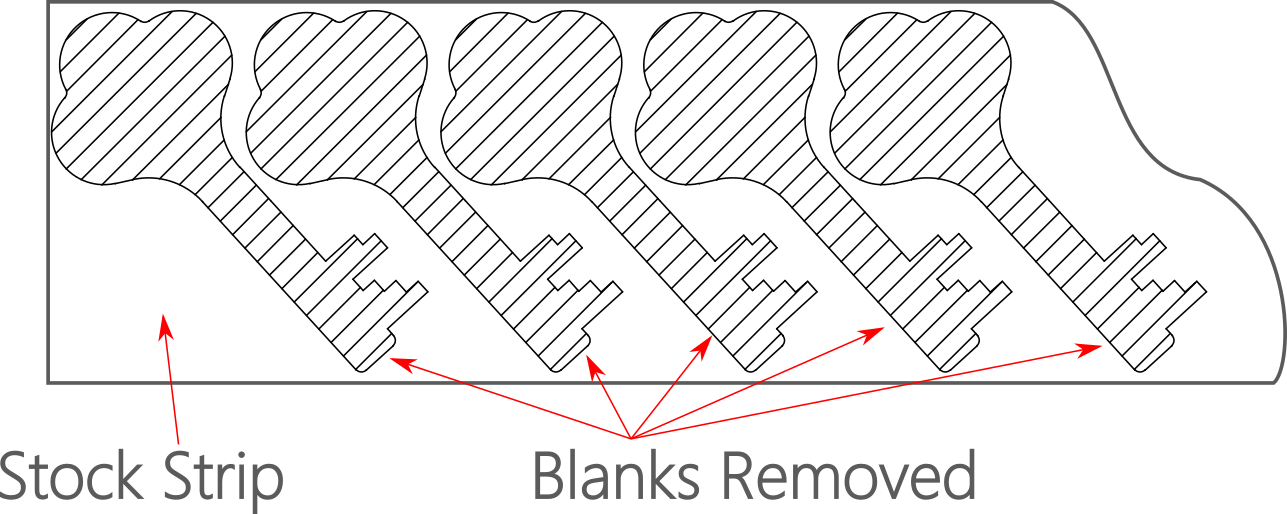

સ્ટ્રીપ માં થી એક પછી એક blank કાઢવામાં આવશે. છેલ્લે જે સ્ટ્રીપ વધે તેને સ્ક્રેપ સ્ટ્રીપ (ભંગાર) કહેવાશે. નીચેના રેખાચિત્રમાં દેખાડ્યા મુજબ , સ્ટ્રીપ માં blank ની ગોઠવણ એવી રીતે કરવાનાં પ્રયાસો થાય છે કે વધુમાં વધુ blank મળે અને ઓછામાં ઓછો ભંગાર વધે. આમ કરવાથી પાર્ટ ઉપર થનાર મટિરિયલ નોં ખર્ચો ઓછામાં ઓછો રાખી શકાય છે. આવી ગોઠવણ ને સ્ટ્રીપ લેઆઉટ (strip layout) કહેવાય છે. સ્ટ્રીપ લેઆઉટ નક્કી થયા પછીજ blanking ડાઇ ની ડિજાઇન બનાવવાનું કામ શરૂ કરવાનું હોય છે.

Piercing ઓપરેશન

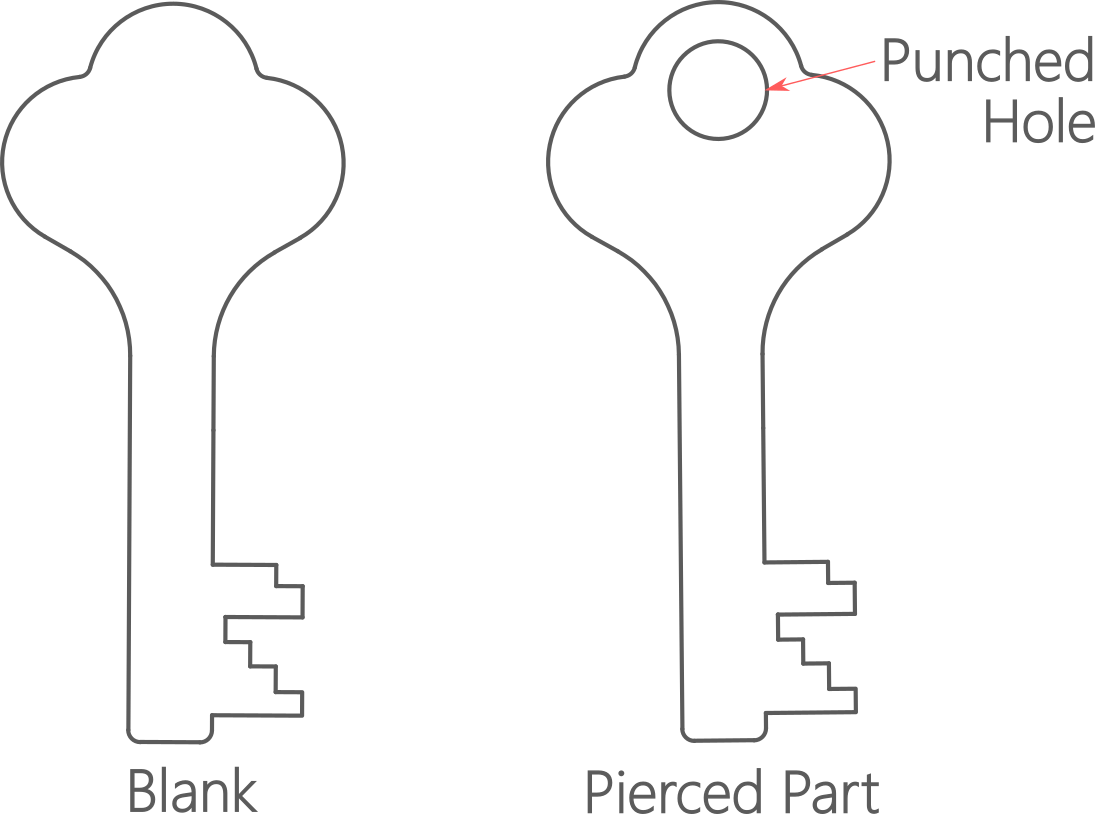

કટિંગ ઓપરેશન વડે પાર્ટ માં જોઈએ તેવા આકારના કાણાં પાડવાના ઓપરેશન ને piercing કહેવાય છે.

જવલ્લેજ piercing કર્યા વગર નોં પાર્ટ જોવા મળે છે કારણ કે piercing વગર પાર્ટ ની ઉપયોગિતા નહિવત હોય છે. અગાઉ દેખાડેલ ચાવીમાં વર્તુળાકાર કાણું piercing કરાયું છે તેનો ચોક્કસ ઉપયોગ છે. અમુક સમયે સારા દેખાવની ખાતર piercing વડે કાણું કરાય છે.

કાણાંમાંથી જે ભંગાર નીકળે તેને સ્લગ (slug) કહેવાય છે.

Blanking અને Piercing માં શો તફાવત છે? Blanking માં કટિંગ થયા પછી જે મળે તે ઉપયોગી હોય છે અને piercing કર્યા પછી જે મળે તે ભંગાર હોય છે.

Piercing વાળા કાણાં અલગ અલગ આકાર ના હોઈ શકે છે. નીચેનાં રેખાચિત્ર માં કાણાંનાં આકારની વિવિધતા જોઈ શકાય છે. અનિયમિત આકારનાં કાણાં પ્રોફાઇલ (profile) કહેવાય છે.

Notching ઓપરેશન

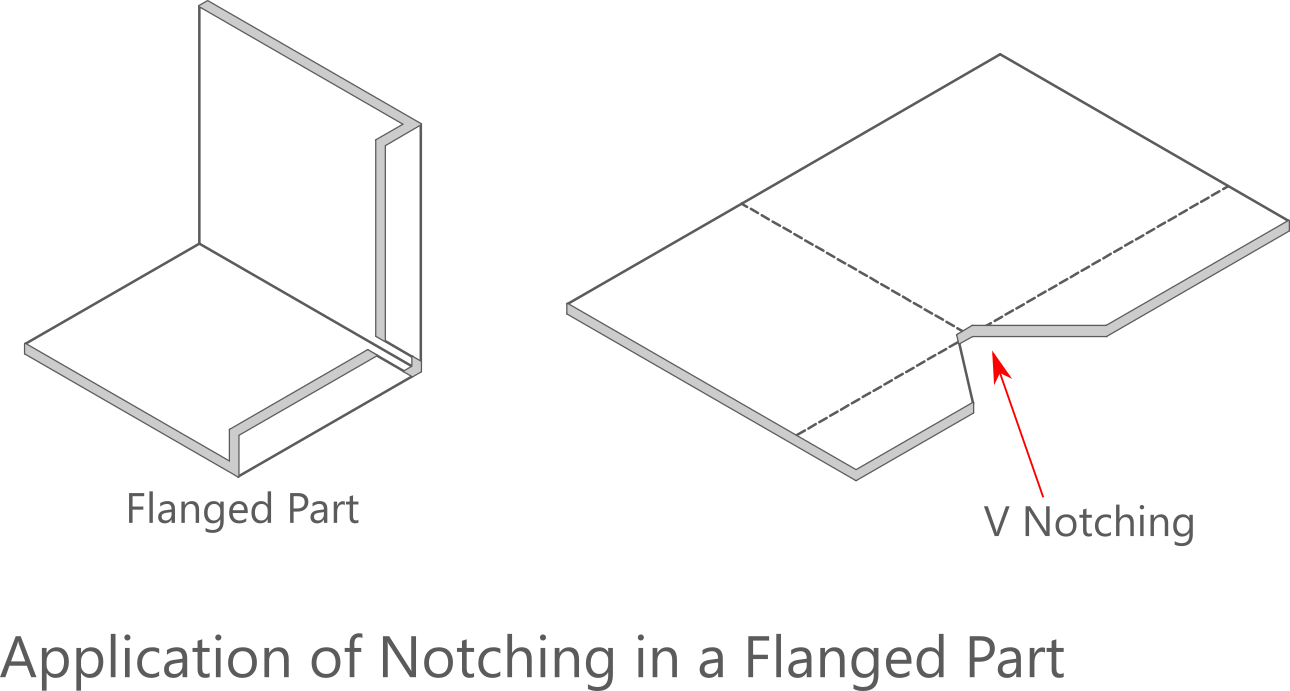

સમતલ સપાટ blankની બાહ્ય રૂપરેખા ઉપર (કાંઠા, ધાર, edge) કટિંગ કરવાનું ઓપરેશન એટલે નોચિંગ (notching).

મૂળભૂત રીતે blanking અને piercing જેવું કટિંગ ઓપરેશન છે તફાવત એટલો કે કાંઠે એક, બે કે ત્રણ બાજુ કટિંગ થઈ શકે , blanking અથવા piercing માં થાય છે તેમ ચારેકોરથી ના થઈ શકે.ચોથી બાજુ તો blanking કરતી વખતેજ કટ થયેલી હોય છે.

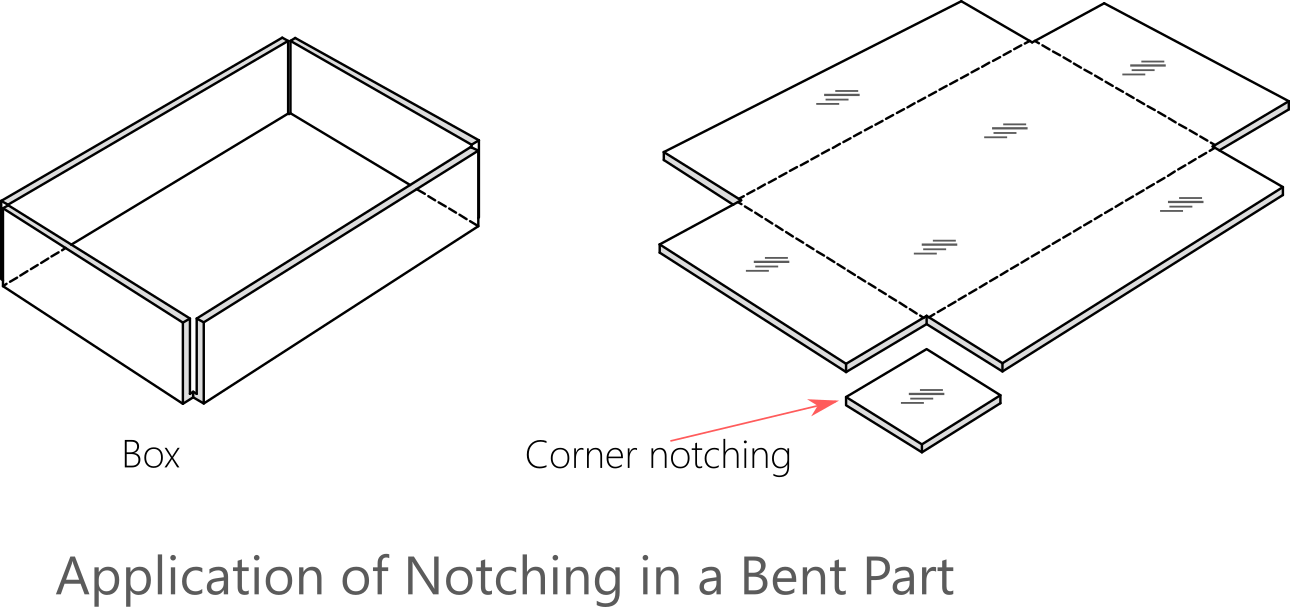

Bending કર્યા પહેલાં bending line પાસે notching વડે બનેલા V-notch નોં બહુ વ્યાપક રીતે ઉપયોગ થાય છે. શીટ મેટલના બોક્સ ના bending પહેલાં આવી notch કરાય છે કારણ કે તે કરવાથી bending માં સરળતા રહે છે.

કોર્નર notching માં (નીચેનું રેખાચિત્ર જુઓ) , નામ પ્રમાણે , ખૂણાની બે સાઇડ કપાય એવી રીતે notching કરાય છે જેથી bending કરવામાં સરળતા રહે. મહદંશે આવી જરૂરિયાત બોક્સ ની સાઇડ bend કરતી વખતે હોય છે. .

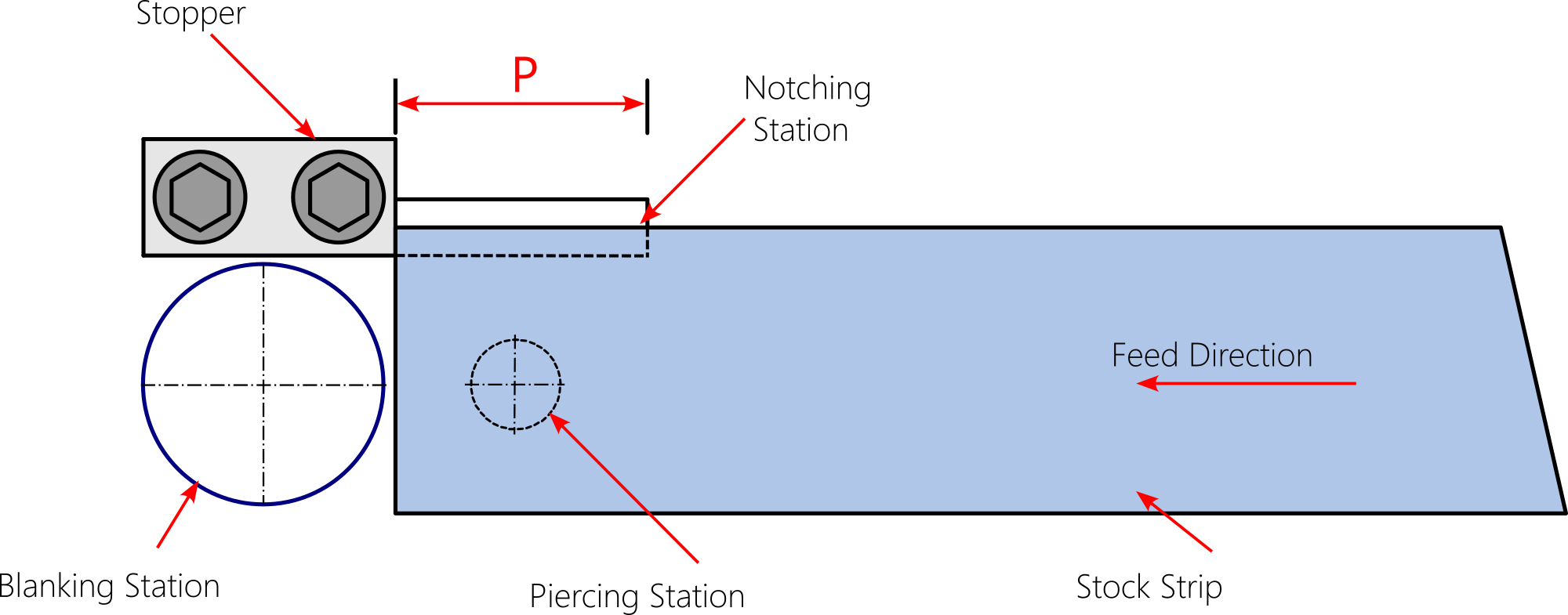

એવું નથી કે bending માં સરળતા રહે તે માટેજ notching ઓપરેશન ઉપયોગી છે – અન્ય રીતે પણ notching ઉપયોગી નીવડે છે. દા.ત. પ્રોગ્રેસીવ ડાઇ માં પ્રોગ્રેશન (progression) જાળવી રાખવા માટે notching નોં બહુજ રસપ્રદ રીતે ઉપયોગ કરાય છે.

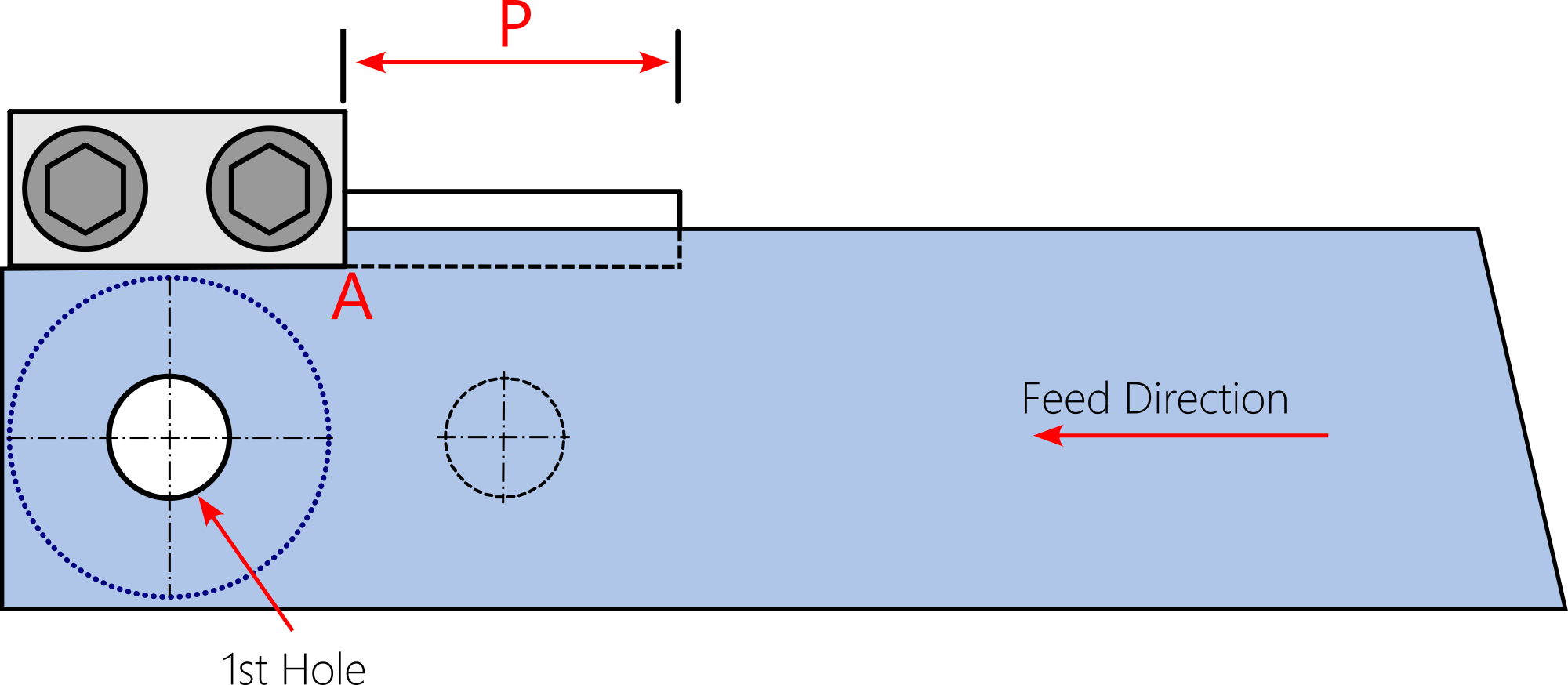

પ્રોગ્રેસીવ ડાઇ માં પ્રોગ્રેશન (progression) એક અંતર ને આપેલું નામ છે. એવું અંતર કે દરેક સ્ટ્રોક પછી સ્ટ્રીપ ચોક્કસ રીતે સચોટાઈ થી એટલી આગળ જવી જોઈએ – તેથી વધુ નહીં. સ્ટ્રીપ જમણેથી ડાબી બાજુએ ધક્કો મારી, પ્રોગ્રેશન ની દિશામાં (feed direction) સરકાવવાની હોય છે. પ્રોગ્રેશનથી વધુ આગળ સ્ટ્રીપ ના જવી જોઈએ તે માટે પ્રોગ્રેશન જેટલી લાંબી notch કાપવામાં આવે છે. દરેક ફટકામાં એક notch કપાય છે. નીચેની આકૃતિ 1 જુઓ. તેમાં ‘P’ વડે progression દેખાડ્યું છે.

પ્રેસ નોં રામ (ram) ઉપર થોભેલો છે. સ્ટ્રીપ ડાઇ ઉપર મૂકેલી છે. આકૃતિ માં દેખાડ્યા મુજબ સ્ટ્રીપ નોં એક ખુણો ડાઇ ઉપર ફિટ કરેલ એક સ્ટોપર (stopper) ને અડેલો છે. સ્ટોપર સ્ટ્રીપ ને આગળ જતાં રોકવાનું કામ કરે છે. ડાઇ માં ત્રણ સ્ટેશન છે – નોંચીંગ માટે , કાણું પીઅરસિંગ કરવા માટે અને બ્લેન્કીંગ માટે. આ સ્થિતિ માં સ્ટ્રીપ પીઅરસિંગ સ્ટેશન અને નોંચીંગ સ્ટેશન બેઉ સ્ટ્રીપ વડે ઢંકાઈ ગયા છે.

આકૃતિ 1

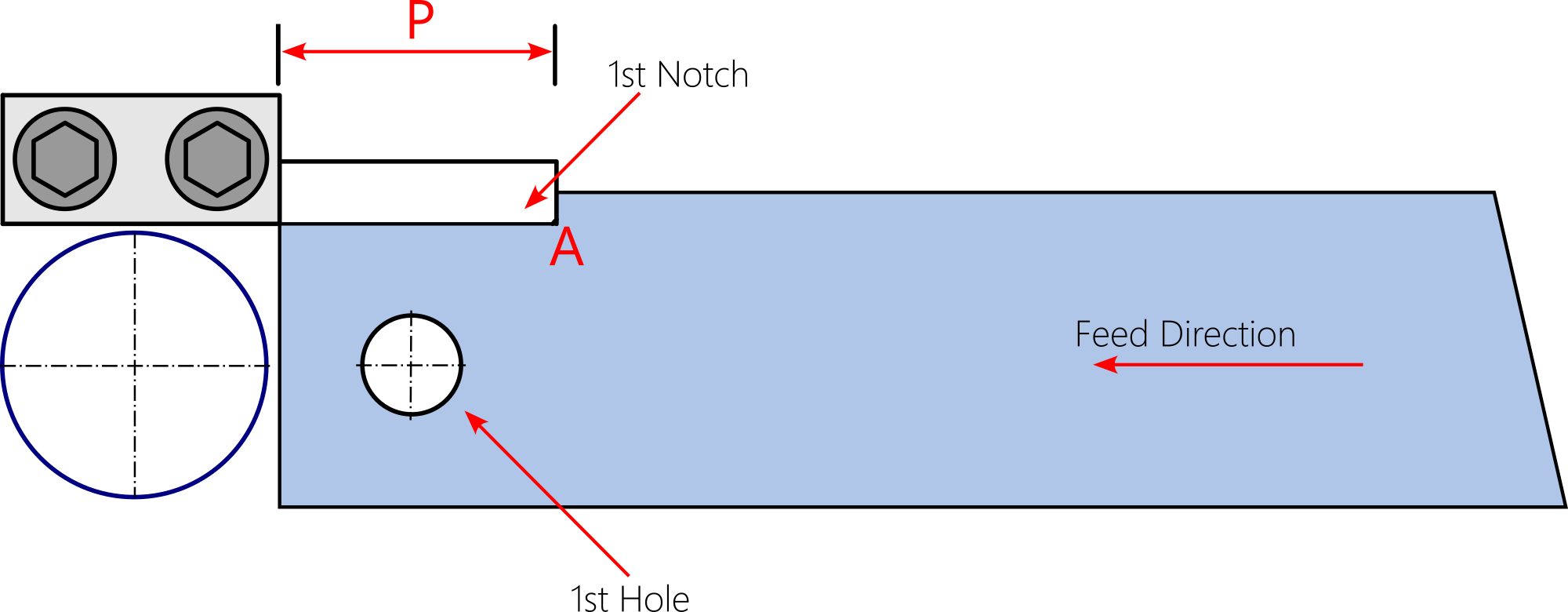

આકૃતિ 2 જુઓ. પ્રેસ નોં રામ નીચે આવી પહેલો ફટકો (સ્ટ્રોક) મારે એટલે નોંચીંગ સ્ટેશન ઉપર નોંચીંગ અને પીઅરસિંગ સ્ટેશન ઉપર પીઅરસિંગ થઈ જાય. બ્લેન્કીંગ સ્ટેશન ઉપર પતરું નહીં હોવાનાં કારણે ત્યાં કશું જ ના થાય. ધ્યાન થી જોશો તો ખ્યાલ માં આવશે કે સ્ટ્રીપ અને સ્ટોપર પહેલાં એકબીજાને જે ખૂણે અડી રહ્યા હતાં તે ખુણો નોંચીંગ ઓપરેશન માં કપાઈ નાબૂદ થઈ ગયો છે અને એક નવો ખુણો જે ‘A’ વડે દેખાડ્યો છે તે નોચ માં બની ગયો છે. હવે પ્રેસ નોં બીજો ફટકો મારવામાં આવે તે પહેલાં સ્ટ્રીપ ધક્કો મારી ફીડ ની દિશામાં (feed direction) ખસેડવામાં આવશે. ત્યારે ખુણો ‘A’ સ્ટોપર ને અડશે એટલે સ્ટ્રીપ ત્યાં થોભી જશે. તેનાથી આગળ જશે નહીં. નોચ ની લંબાઈ જેટલી હશે તેટલી જ સ્ટ્રીપ આગળ જઈ શકશે – તેનાથી વધુ આગળ નહીં.

આકૃતિ 2

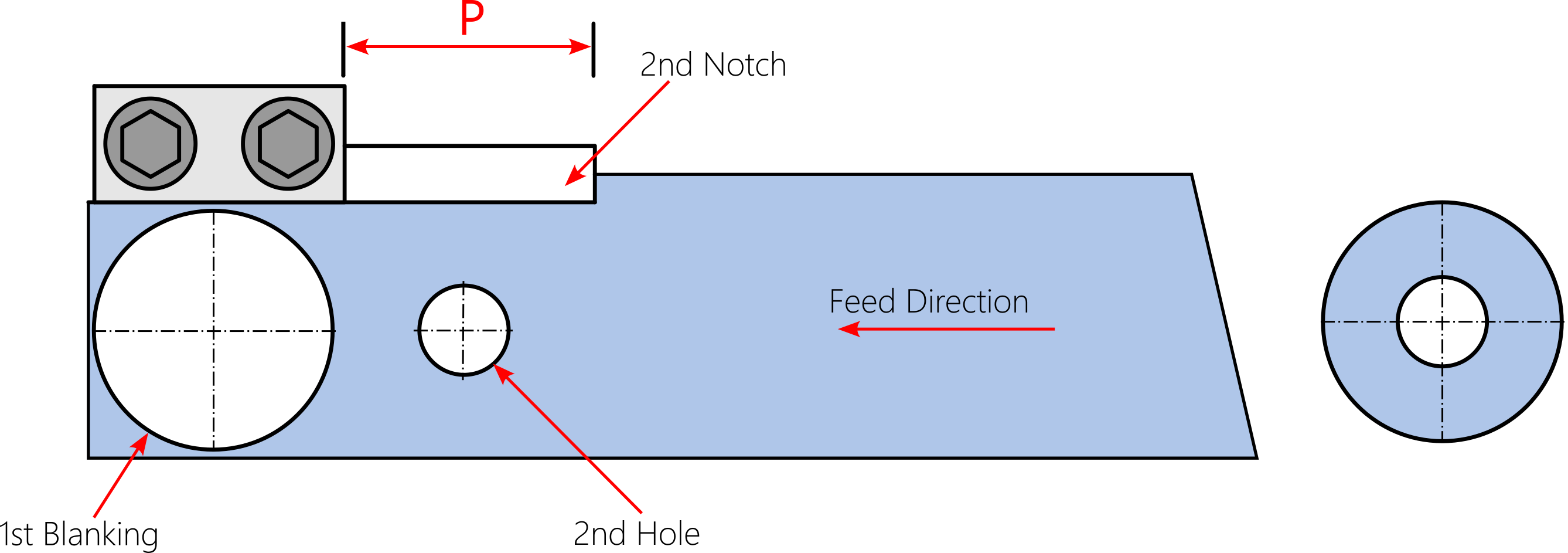

નીચે આકૃતિ 3 માં દેખાડ્યા મુજબ , ફરી પ્રેસ નોં રામ જ્યારે ઉપર થોભેલો હતો તેવાં સંજોગો બનશે પણ એક મોટો તફાવત રહેશે. આ વખતે બ્લેન્કીંગ સ્ટેશન ઉપર સ્ટ્રીપ નોં એ ભાગ આવી ગયો હશે જેમાં અગાઉ કાણું થયેલ. નોંચીંગ અને પીઅરસિંગ વાળા સ્ટેશન ઉપર સ્ટ્રીપ નોં નવો ભાગ આવી ગયો હશે. સ્વાભાવિક છે કે કાણું પણ progression જેટલાં અંતરથી આગળ ડાબે ખસી ગયું હશે. આવી રીતે એક ઓપરેશન થયેલ ભાગ નેક્સ્ટ ઓપરેશન માટેનાં સ્ટેશન ઉપર બહુ સચોટતા સાથે ખસેડવામાં નોંચીંગ મદદરૂપ થાય છે.

આકૃતિ 3

આગળનાં તબક્કામાં શું થશે? આકૃતિ 4 જુઓ. પ્રેસ નોં ફટકો પડશે એટલે બીજી વાર એક નોચ અને એક કાણું તેમના સ્ટેશન ઉપર કપાઈ જશે. આ વખતે બ્લેન્કીંગ સ્ટેશન ઉપર બ્લેન્ક કપાઈ નીચે પડી જશે. આકૃતિ માં જમણે દેખાડ્યું છે તેમ એક વોશર બની નીચે પડી ગયું હશે. આથી આગળ દરેક ફટકામાં એક વોશર મળતું રહેશે – વોશર નાં બન્ને ઓપરેશન એક જ ફટકામાં એકીસાથે પણ બાજુબાજુમાં મુકાયેલ બે જુદા જુદા સ્ટેશન ઉપર સતત થતાં રહેશે. નોંધપાત્ર બાબત એ છે કે વોશર (finished part) માં ક્યાંય નોચ નથી !

આકૃતિ 4

આ પ્રકારનાં સ્ટોપર અને નોચ નાં કોમ્બિનેશન ને French Stopper (ફ્રેંચ સ્ટોપર) કહેવામાં આવે છે. ધારો કે એક ફટકા માં ત્રણ વોશર બનાવવા હોય તો ? સ્ટ્રીપ ની પહોળાઈ વધારવી પડે. સ્ટ્રીપ ની પહોળાઈ બહુ (100 mm કરતાં વધુ) હોય તો બે ફ્રેંચ સ્ટોપર સામસામે મૂકવા જરૂરી છે જેથી progression ની સચોટતા જળવાઈ રહે.

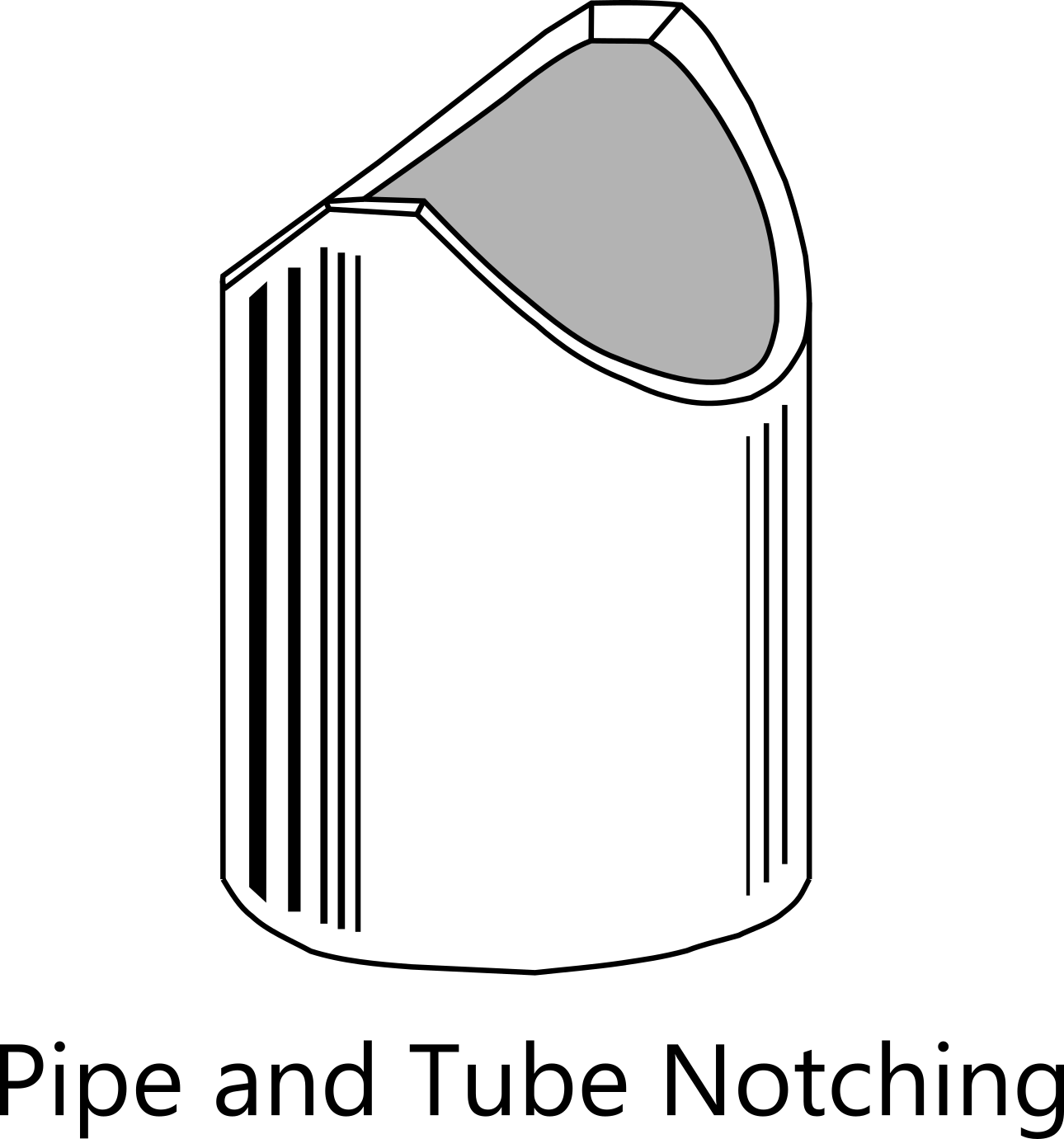

શું notching ઓપરેશન સપાટ અને સમતલ પાર્ટ માં જ કરી શકાય?

ના. પાઇપ અથવા ટ્યૂબ ની વક્ર સપાટી (curved surface) ઉપર પણ notching કરવામાં આવતું હોય છે. બે પાઈપ નું જોડાણ (assembly) વેલ્ડીંગ વડે કરવું હોય છે ત્યારે બેઉ પાઈપ એકબીજા સાથે સરખી રીતે અડી રહેવા જોઈએ. માટે ડાબી બાજુની આકૃતિમાં દેખાડ્યા મુજબ એક પાઈપના છેડે notching કરવામાં આવે છે.

Notch નોં બીજો ઉપયોગ બાજુની આકૃતિમાં દેખાડ્યો છે.

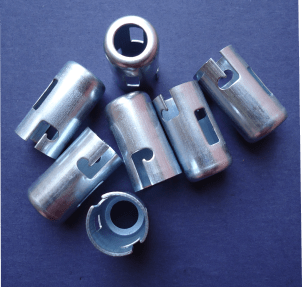

ઓટોમોબાઇલ માં જે લાઇટ હોય છે તેનો બલ્બ ફિક્સ કરવા માટેનાં હોલ્ડરમાં ‘ J ‘ આકારની બે Notch કરવામાં આવે છે. હોલ્ડર ની અંદર સ્પ્રિંગ હોય છે. બલ્બ ને અંદર નાખી ગોળ ફેરવવામાં આવે છે. તેની પાછળ સ્પ્રિંગ નું દબાણ હોય છે એટલે બલ્બ એક જગ્યાએ ફિક્સ થઈ જાય છે અને જ્યાં સુધી ફેરવીને નિકાળીએ નહીં ત્યાં સુધી ત્યાંજ સ્થિર રહે છે.

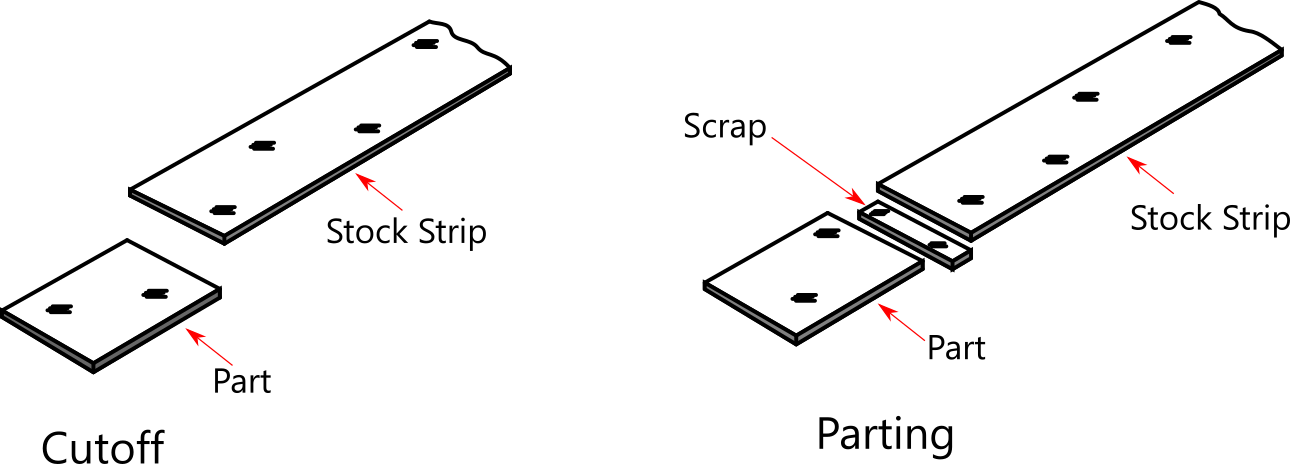

Cutoff અને Parting ઓપરેશન

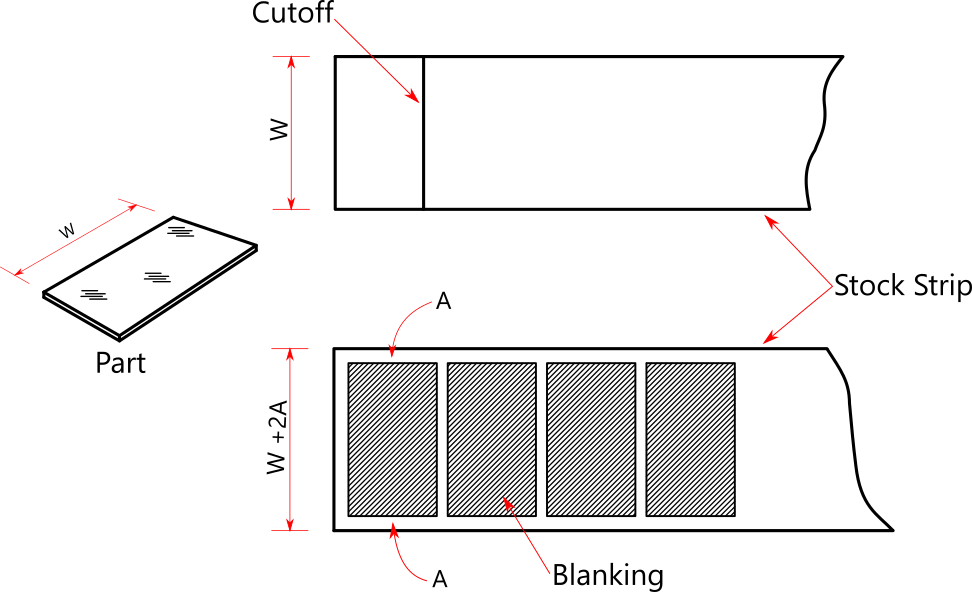

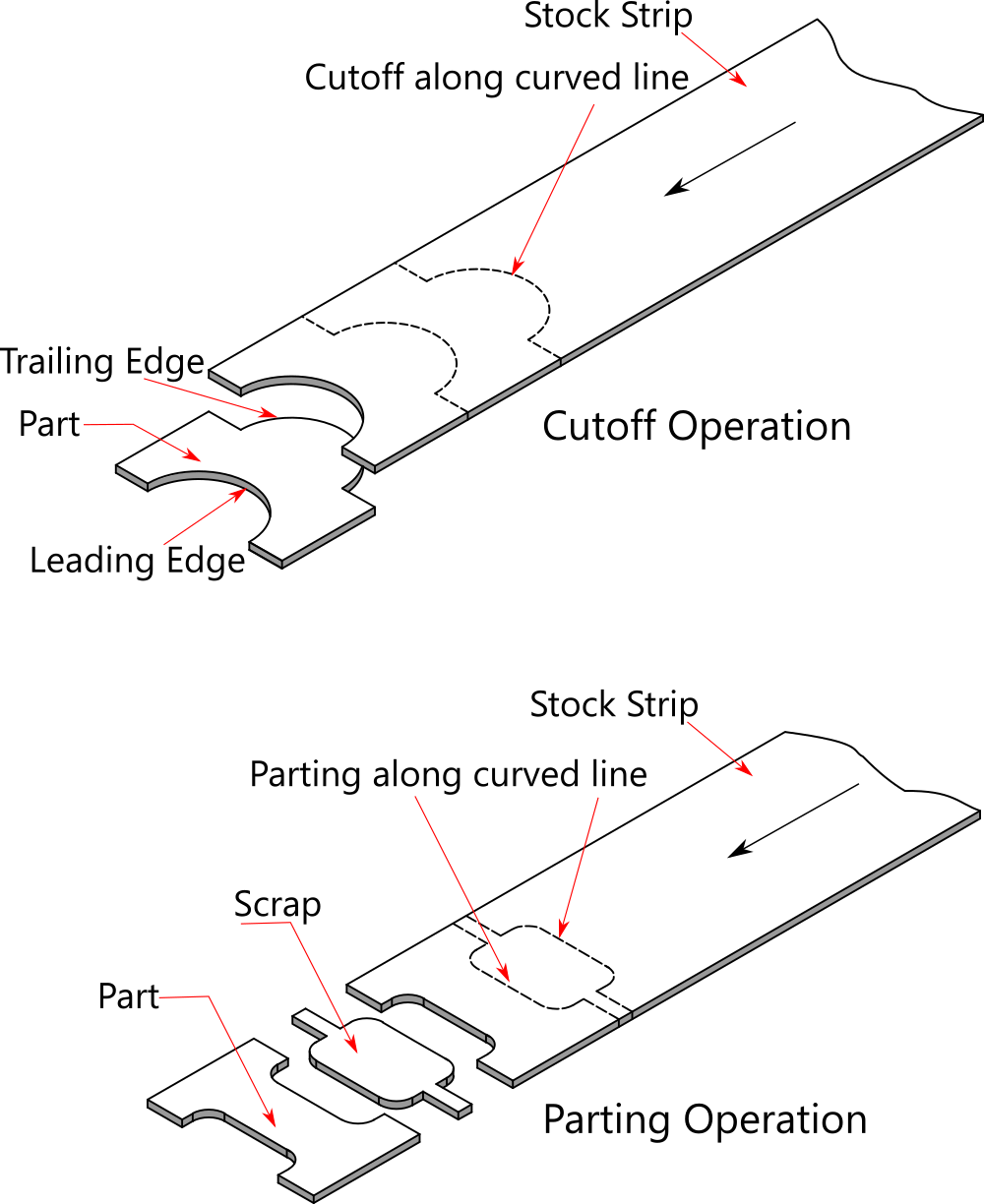

Cutoff ઓપરેશન એ પ્રેસ ઓપરેશન છે જેમાં એક જ લીટી ઉપર કટિંગ કરી પાર્ટ જુદો કરવામાં આવે છે – લીટી વક્ર (curved) પણ હોઈ શકે છે.

Parting ઓપરેશન લગભગ આવુજ છે , તફાવત એટલોજ કે parting માં એક ની જગ્યાએ બે સીધી અથવા વક્ર લીટી ઉપર કટિંગ કરાય છે. નીચેની આકૃતિમાં બન્ને ઓપરેશનમાં શો મૂળ તફાવત છે તે દેખાઈ આવશે.

કટિંગ ઓપરેશન બહુ કિફાયતી હોય છે કારણ કે ત્રણ બાજુ પહેલાથીજ કપાયેલી હોય છે (સ્ટ્રીપ ની બે બાજુ અને પહેલાં પાર્ટ ની એક બાજુ) અને blanking ની જેમ કશો સ્ક્રેપ વાંહે વધતો નથી. નીચેની આકૃતિમાં દેખાડ્યા મુજબ જો blanking કરી પાર્ટ બનાવ્યો હોત તો સ્ટ્રીપ ની પહોળાઈ 2A જેટલી વધુ રાખવી પડી હોત. cutoff માં સ્ક્રેપ લગભગ શૂન્ય રહે છે. દરેક સ્ટ્રીપમાં થી છેલ્લો પાર્ટ નીકળ્યા પછી એક પાર્ટ કરતાં ઓછો સ્ક્રેપ વધે છે.

Cutoff ઓપરેશન ની એક વિશેષતા છે જે parting ઓપરેશન માં નથી. Cutoff માં પહેલાં પાર્ટ ની પાછળની કટિંગ edge (trailing edge) આપમેળે જ બીજા પાર્ટ ની આગળ ની કટિંગ edge (leading edge) બની જાય છે જેનાં કારણે સ્ક્રેપ વાંહે વધવાનો કોઈ ચાન્સ નથી રહેતો. નીચેની આકૃતિ માં ડાબી બાજુએ દેખાડ્યું છે તે પ્રમાણે. આનું મેઇન કારણ એ છે કે cutoff ડાઇ ના પંચની એકજ ધાર (edge) કટિંગ કરે છે. આથી ઊંધું parting માં પંચ ની બેઉ ધાર (edges) કટિંગ કરવામાં વપરાય છે અને તે કારણે સ્ક્રેપ પણ નીકળે છે. Cutoff માં પાર્ટ કપાય છે જ્યારે parting માં બે પાર્ટ ની વચ્ચેનો સ્ક્રેપ કપાય છે. આ એક નોંધપાત્ર તફાવત છે.

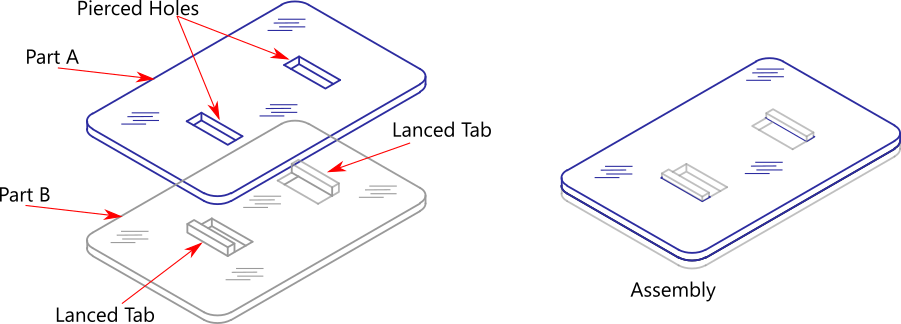

Lancing ઓપરેશન

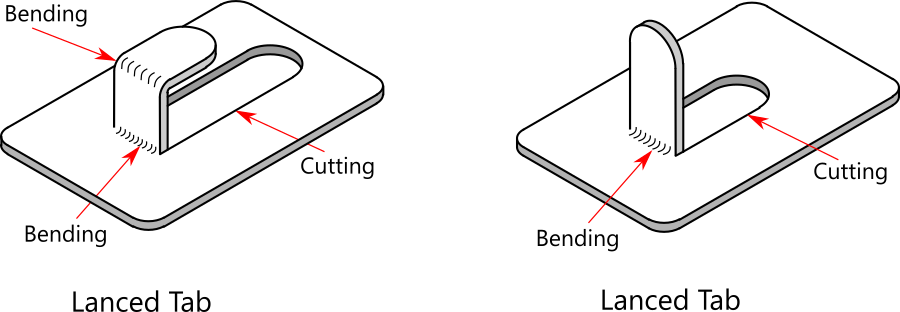

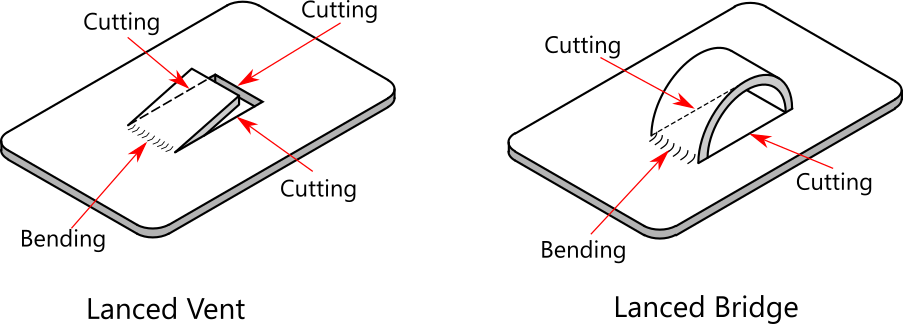

અમુક બાજુએ કટિંગ થાય અને અમુક બાજુએ bending થાય એવા ઓપરેશનને lancing (લેનસિંગ) કહેવાય છે.

Lancing માં કટિંગ અને bending બેઉ કમ્બાઇન હોય છે. આપણે જોયું હતું કે blanking માં ચાર બાજુ કપાય છે, parting માં બે બાજુ અને cutoff માં એક બાજુ કપાય છે. Lancing માં બે અથવા ત્રણ બાજુ કપાય છે અને બાકીની બાજુ ઉપર bending કરાય છે.

Piercing ઓપરેશન માં piercing કરેલ ભાગ પાર્ટ થી જુદો થઈ જાય છે. પણ lancing કરેલ ભાગ પાર્ટ જોડે ચોંટેલો રહે છે , જુદો નથી થતો. Lancing ઓપરેશન નોં મુખ્ય હેતુ પાર્ટ માં ટેબ (tab), વેન્ટ (vent), લૂવર (louvre) અને બ્રિજ (bridge) જેવી વિશેષ રચના (feature , detail) બનાવવામાં થાય છે. તેનાં ઉપયોગ આપણે આગળ જોશું.

નીચેની આકૃતિમાં lancing કરેલ બે જાતના ટેબ દેખાડ્યા છે-પહેલાં પાર્ટ માં બે બેન્ડ છે અને બીજામાં એક બેન્ડ છે. ડબલ બેન્ડ ટેબ નોં ઉપયોગ એસમ્બ્લી (assembly) કરતી વખતે થાય છે. સ્પ્રિંગ જેવી હૂક વાળી કોઈ આઇટમ ટેબ માં ભરાવી શકાય છે. સિંગલ બેન્ડ ટેબ નોં ઉપયોગ assembly ટાણે બીજી આઇટમ નું સ્થાન સચોટતા સાથે નક્કી કરવા માટે થાય છે. .

વેન્ટ એટલે બારી જેવી રચના જેનોં અમુક ભાગ ઢંકાયેલો હોય. વેન્ટ નોં ઉપયોગ હવાની અવરજવર માટે થાય છે. લૂવર એક જાતની વેન્ટ હોય છે પણ લાંબી હોય છે. રૂમ ની હવા ઠંડી કરનારા એર કૂલર ની સાઇડ પેનલ હોય છે તેમાં હવા અંદર જવા માટે લૂવર બનાવ્યા હોય છે તે જોયા હશે. બ્રિજ સાવ અલગ તરી આવે છે કારણ કે તેમાં માત્ર બે બાજુએ કટિંગ કરાય છે અને અન્ય બે બાજુએ નીચેની આકૃતિમાં દેખાડ્યા મુજબ જુદા જુદા આકારના બેન્ડ બનાવાય છે. બ્રિજ માં અમુક પ્રમાણમાં thinning (તે જગ્યાએ શીટ પાતળી થવી) થાય છે. બ્રિજ ની height વધુ તો thinning પણ વધુ એ સ્વાભાવિક છે. બ્રિજ ના ઘણા ઉપયોગો હોય છે જેમ કે તેમાં આંટા વાળું hole કર્યું હોય તો તેમાં screw ફિટ કરી શકાય છે.

શીટ મેટલ પ્રેસ પાર્ટની assembly માં ટેબનોં ઉપયોગ સ્થાન સુનિશ્ચિત કરવા માટે પણ થઈ શકે છે. નીચેની આકૃતિમાં એક પાર્ટ B ટેબ ધરાવે છે અને તેની સાથે assemble થનાર પાર્ટ A યોગ્ય આકારના holes ધરાવે છે. ટેબ અને holes નોં મેળાપ કરીએ એટલે દરેક વખતે બેઉ પાર્ટ નું એકબીજા જોડે સ્થાન સચોટ રીતે સુનિશ્ચિત કરી શકાય છે. ત્યારબાદ વેલ્ડીંગ વડે બન્ને પાર્ટ નું જોડાણ (assembly) કરાય છે.

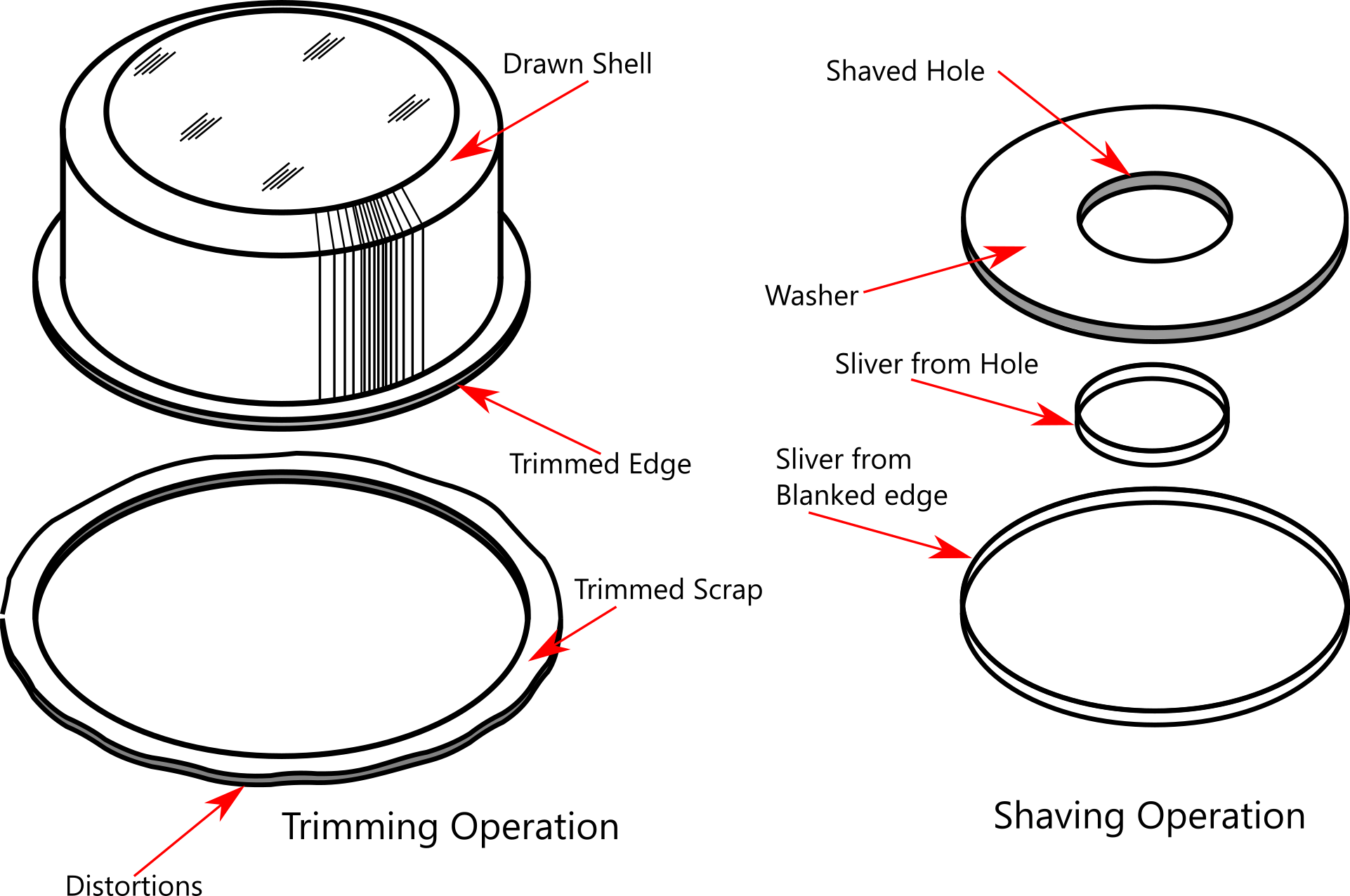

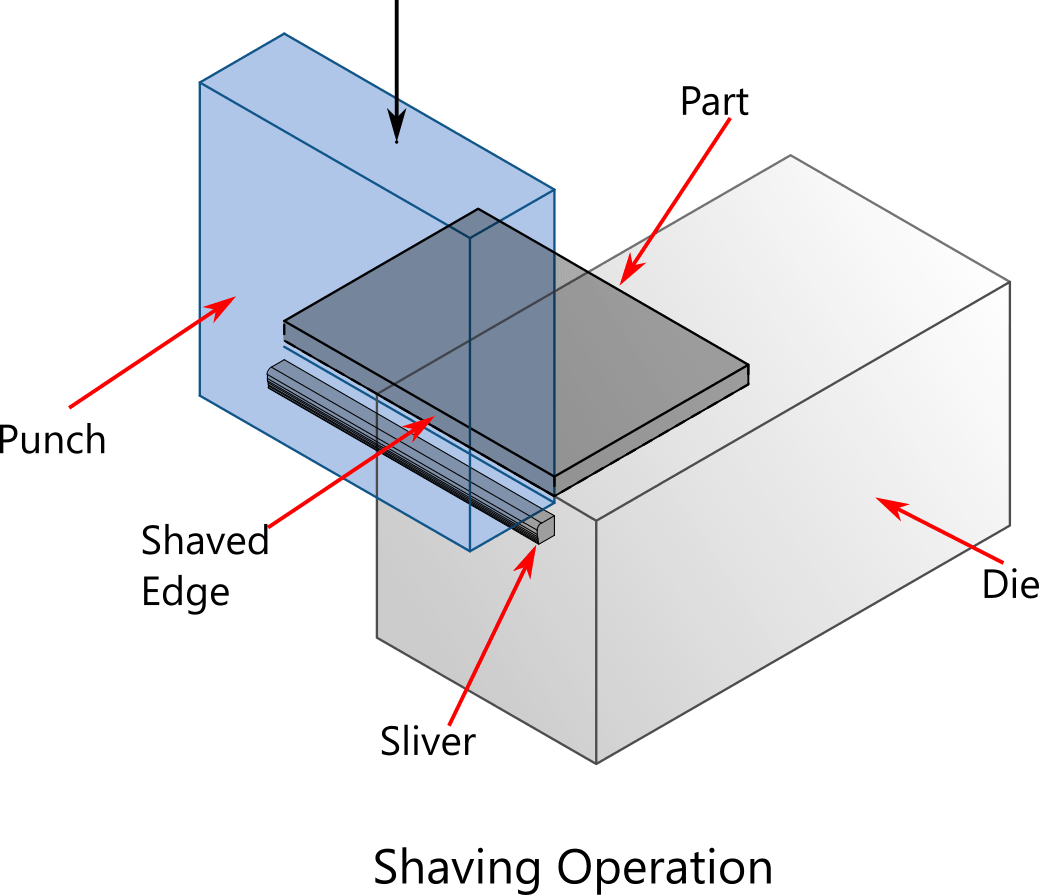

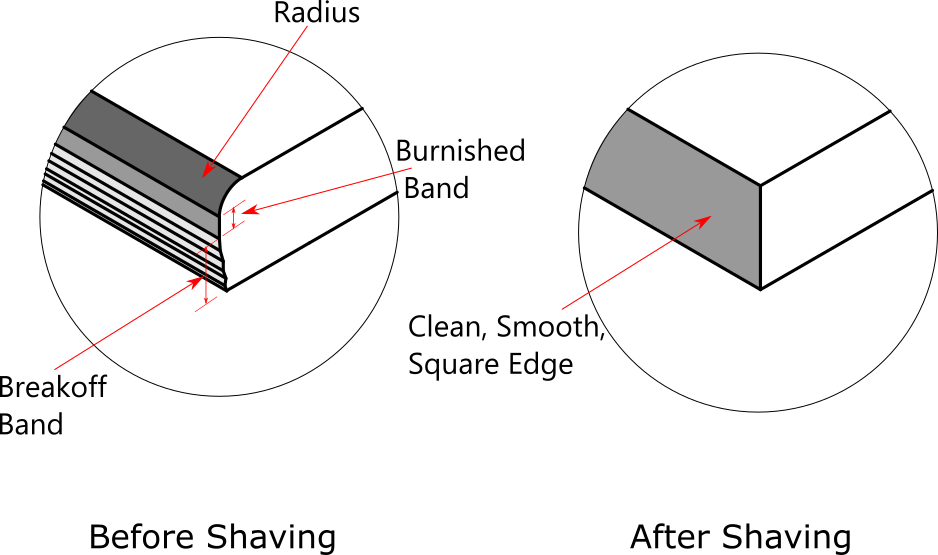

Shaving ઓપરેશન

અગાઉથી blanking અને piercing કરાયેલ પાર્ટ ની edge quality સુધારવા માટે તે જગ્યાએ ફરી સાવ ઝીણું કટિંગ કરવાનાં ઓપરેશન ને shaving (શેવિંગ) કહેવાય છે.

ઘણીવાર શેવિંગ અને trimming ઓપરેશન વચ્ચેનો તફાવત સમજવામાં ભૂલ થાય છે કારણ કે બેઉનાં પરિણામ લગભગ એકસરખા લાગે છે. પણ બન્ને ઓપરેશન નું પ્રયોજન અને ઉપયોગ વચ્ચે ઘણો તફાવત છે. શેવિંગ અગાઉથી piercing કરેલા hole ઉપર કરાય છે જ્યારે hole નું trimming નથી કરાતું. વાસણ જેવા draw કરેલા પાર્ટ ના કાંઠા પરથી મટિરિયલ નોં વિકૃત (distort થયેલ) ભાગ કાપવા માટે trimming ઓપરેશન નોં ઉપયોગ કરાય છે જ્યારે આવા કાંઠાની edge quality સુધારવા કાજે શેવિંગ ઓપરેશન વપરાય છે. Trimming વડે નોર્મલ edge બને છે જ્યારે શેવિંગ વડે અગાઉથી બનેલ edge વધુ સારી કરવામાં આવે છે.

શેવિંગ ઓપરેશન નોં હેતુ અગાઉથી બનેલી નોર્મલ કટિંગ edge ને એકદમ સરળ , ચોકખી અને ખરબચડાપણું રહિત બનાવવાનો હોય છે. નીચેની આકૃતિમાં દેખાડ્યા મુજબ ડાઇ અને પંચ વચ્ચે બહુ ઓછો clearance રાખવામાં આવે છે અને સાવ ઝીણું કટિંગ (વાળ જેવુ) કરી કટિંગ edge ને clean , smooth અને સરળ કરવામાં આવે છે. શીટ મેટલનાં ગિયર (gear) , કાંડા ઘડિયાળ ના પાર્ટ , તબીબી ઉપકરણો ના પાર્ટ , ઇન્સ્ટ્રુમેન્ટ ના પાર્ટ જેમાં edge ની સચોટતા બહુ જ નિર્ણાયક હોય એવા પાર્ટ માટે શેવિંગ કરવું અગત્યનું છે.

શેવિંગ એક secondary (સહાયક) ઓપરેશન છે જે blanking અને piercing જેવા મુખ્ય ઓપરેશન થયા બાદ કરવાનું હોય છે. નીચેની આકૃતિમાં blanking અથવા piercing વડે બનેલી edge અને શેવિંગ બાદ બનેલી edge વચ્ચે નોં તફાવત જોઈ શકાય છે.

શેવિંગ ડાઇ ડિજાઇન માટે નોંધપાત્ર કૌશલ્ય અને બહોળા અનુભવ ની જરૂરત હોય છે કારણ કે ડાઇ પંચ વચ્ચે બહુજ ઓછો clearance રાખવાનો હોય છે. આવા કેસિસ માં ડાઇ પંચ નું સચોટ એલાઇન્મેન્ટ (alignment) કરવું પડકારરૂપ છે. જરાક અમથી misalignment થઈ નથી કે ડાઇ પંચ ની ધાર ડેમેજ (damage) થઈ નથી.

શેવિંગ ડાઇ માં પાર્ટ મૂકતી વખતે બર (burr) સાઇડ ઉપર રાખવી કે નીચે એ પણ ધ્યાન આપવાયોગ્ય બાબત હોય છે. જેટલું મટિરિયલ શેવિંગ માં કાઢી નાખવાનું હોય તેટલું વધુ મટિરિયલ અગાઉથીજ પાર્ટ માં ઉમેરી રાખવું પડે છે. તેને શેવિંગ એલાવન્સ (allowance) કહેવાય છે.

વાળ જેવો ઝીણો સ્ક્રેપ નીકળે તેને sliver (સ્લીવર) કહેવાય છે. ઝીણા હોવાના કારણે આરોગ્ય માટે તો હાનિકારક હોય જ છે પણ ડાઇ ની સપાટી ઉપર પડ્યો રહે તે ડાઇ માટે બહુજ હાનિકારક હોય છે. માટે તેનો વ્યવસ્થિત રીતે નિકાલ કરવાનો રહે છે.

Trimming ઓપરેશન

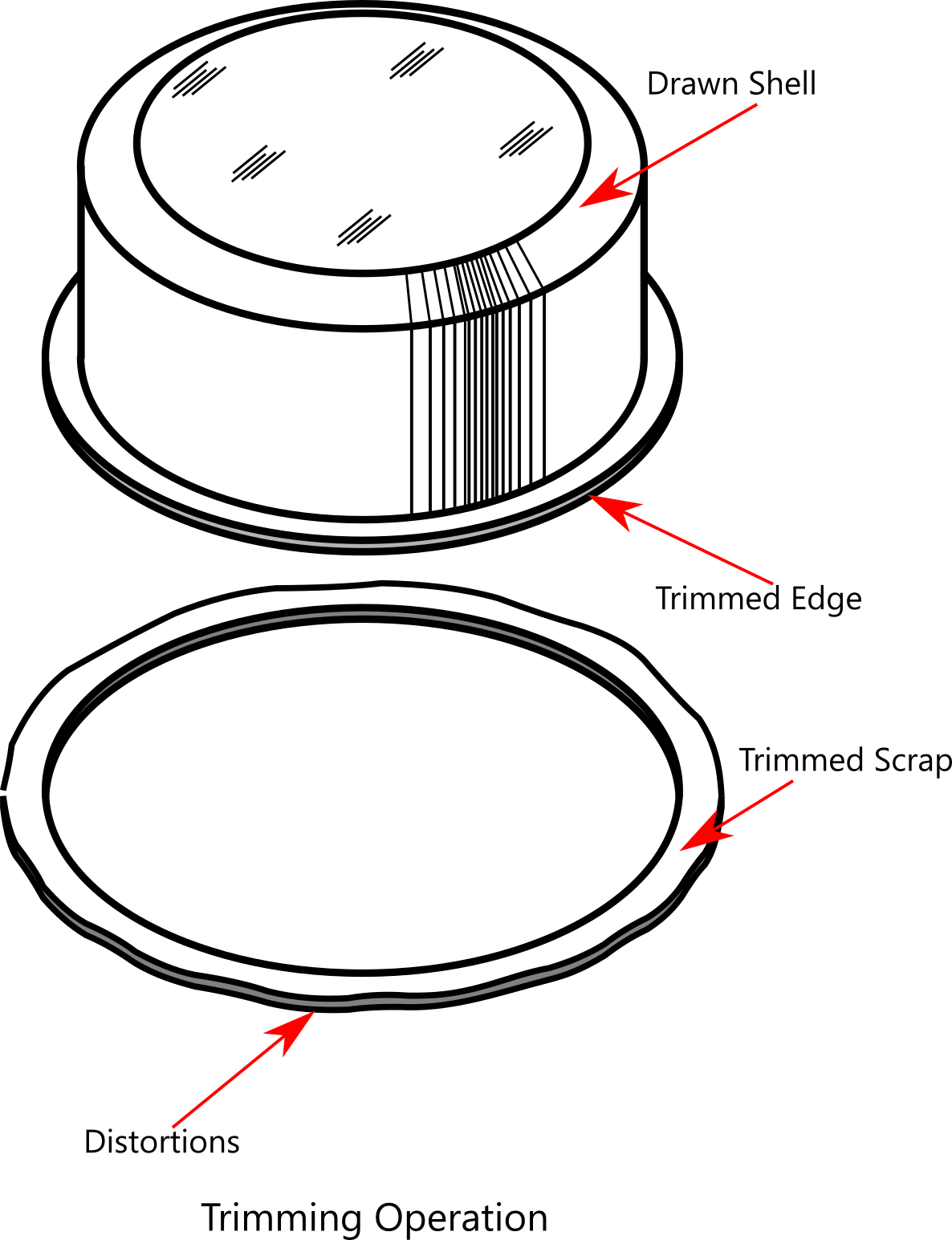

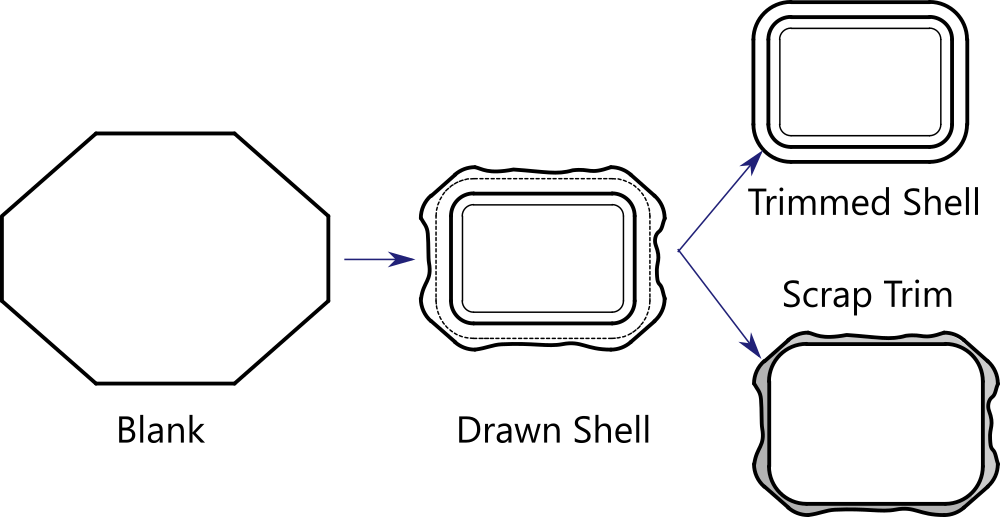

ડ્રૉ (Draw) અથવા ફોર્મિંગ (forming) કરેલા પાર્ટસ ના પરિઘ ઉપર (બાહ્ય છેડા) જે અવાંછિત ભાગ હોય છે તે કાપી જુદો કરવાનાં ઓપરેશનને ટ્રીમિંગ (trimming) કહેવામાં આવે છે.

વાસણ જેવા આકાર ના પાર્ટ draw કરી બનાવાય છે. આવા પાર્ટ ના પરિઘ ઉપરનો ભાગ કરચલિયોના લીધે ઊંચોનીચો, અનિયમિત અને વિદ્રૂપ (distortions) દેખાય છે. તેને trimming વડે કાઢી નાખવામાં આવે છે.

નીચેની આકૃતિમાં trimming નું બહુજ સામાન્ય ઉદાહરણ પ્રસ્તુત કર્યું છે

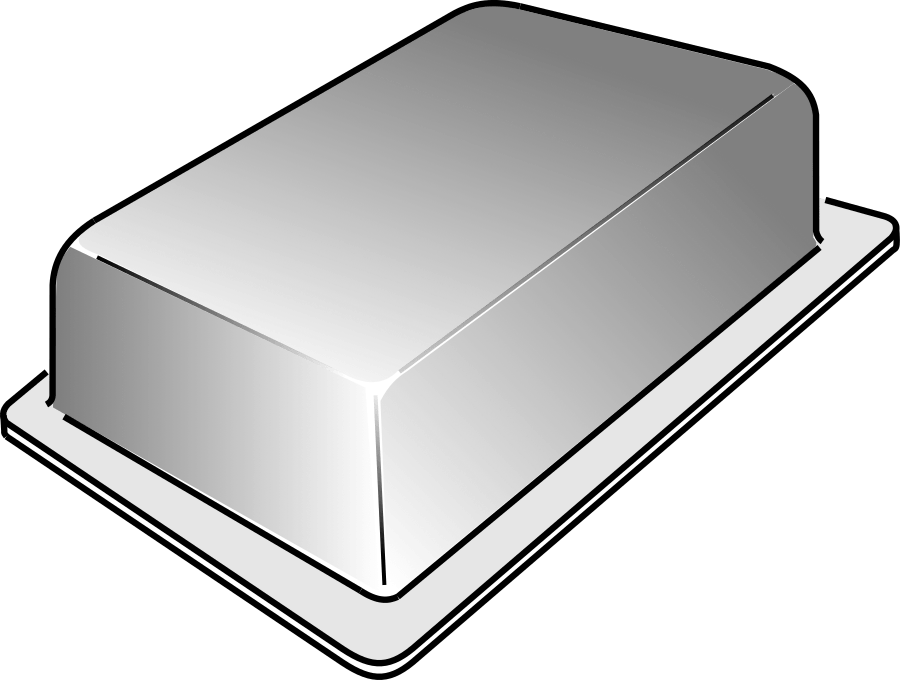

વાસણોના કાંઠા વિકૃતિરહિત અને એકસરખા બનાવવા માટે trimming ઓપરેશન નોં ઉપયોગ થાય છે. આવા પાર્ટ ને બનાવવા માટે જેટલું મટિરિયલ જોઈતું હોય તેમાં થોડુંક મટિરિયલ ઉમેરવામાં આવે છે જેને trimming allowance કહેવાય છે. પાર્ટ બનાવવા માટે જોઈતા મટિરિયલની ચોક્કસ અને સચોટ સાઇઝ (blank સાઇઝ) નક્કી કરવી ઘણી વાર બહુ અઘરું અને સમય માંગે તેવું હોય છે. ત્યારે આશરે સાઇઝ નક્કી કરી તેમાં વધારાનું મટિરિયલ ઉમેરી ફાઇનલ સાઇઝ નક્કી કરાય છે. આવા પાર્ટ નું draw અથવા forming કર્યા પછી છેવાડે જે એકસ્ટ્રા મટિરિયલ વધેલું હોય છે તેને trimming ડાઇ માં કાપી નખાય છે. મોટાભાગે અનિયમિત આકાર અને ચોરસ / લંબચોરસ આકારના વાસણ જેવાં પાર્ટ માં સચોટ બ્લેંક સાઇઝ કાઢવાં કરતાં trimming allowance ઉમેરી trimming કરવું વધુ વ્યવહારુ ગણાય છે.

નીચેની આકૃતિમાં આવું એક ઉદાહરણ દેખાડ્યું છે.

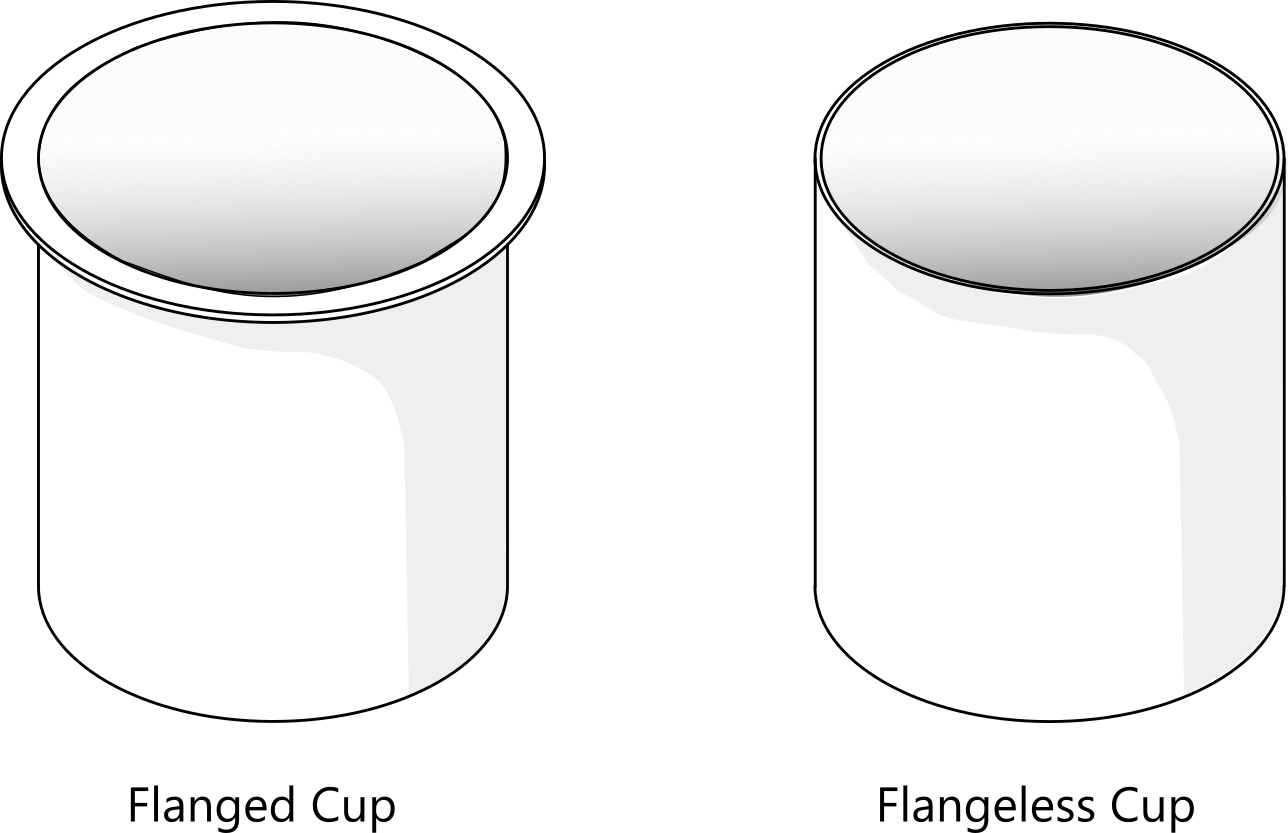

Trimming સાથે સમાનતા ધરાવનારું પણ સહેજ જુદું એક ઓપરેશન છે તેને પીંચ ટ્રીમિંગ (pinch trimming) કહેવાય છે. Pinch trimming કાંઠા વગરના પાર્ટ માટે વપરાય છે. સામાન્ય trimming ઓપરેશન એકસ્ટ્રા ઓપરેશન છે જે draw અથવા forming કર્યા પછી કરવામાં આવે છે. પણ pinch trimming એકસ્ટ્રા ઓપરેશન નથી. Draw ઓપરેશન ની સાથેજ તે કમ્બાઇન કરેલું હોય છે. Draw ના અંતિમ તબક્કામાં ચિટિયો લઈએ તેવી રીતે (pinching) ડાઇ પંચ વચ્ચે દબાઈને કાંઠો કપાઈ જાય છે.

Pinch trimming વડે બનેલી edge નબળી ગુણવત્તા ધરાવે છે. નીચે આકૃતિમાં ડાબે દેખાડ્યા મુજબ, ચપ્પુ ની ધાર હોય તેવી edge મળે છે. શ્રેષ્ઠ edge જે જમણે દેખાડી છે, મેળવવા માટે થડો (Lathe મશીન) વડે machining કરવું પડે પણ તે લગભગ 5 ગણું મોંઘું પડે.

નીચે દેખાડ્યા પ્રમાણે કાંઠા વગરના (flangeless) પાર્ટ માં પીંચ trimming કરવું પડે , તેમાં સામાન્ય trimming ના થઈ શકે.

Fine blanking ઓપરેશન

Fine blanking આગવું blanking ઓપરેશન છે જેમાં બહુજ હાઇ ક્વાલિટી edge મેળવી શકાય છે. મેઇન હેતુ તો ઉત્તમ edge quality મેળવવાનો હોય છે પણ સાથે બહુજ સારી part flatness (સપાટ અને સમતલ પાર્ટ) પણ મળે છે.

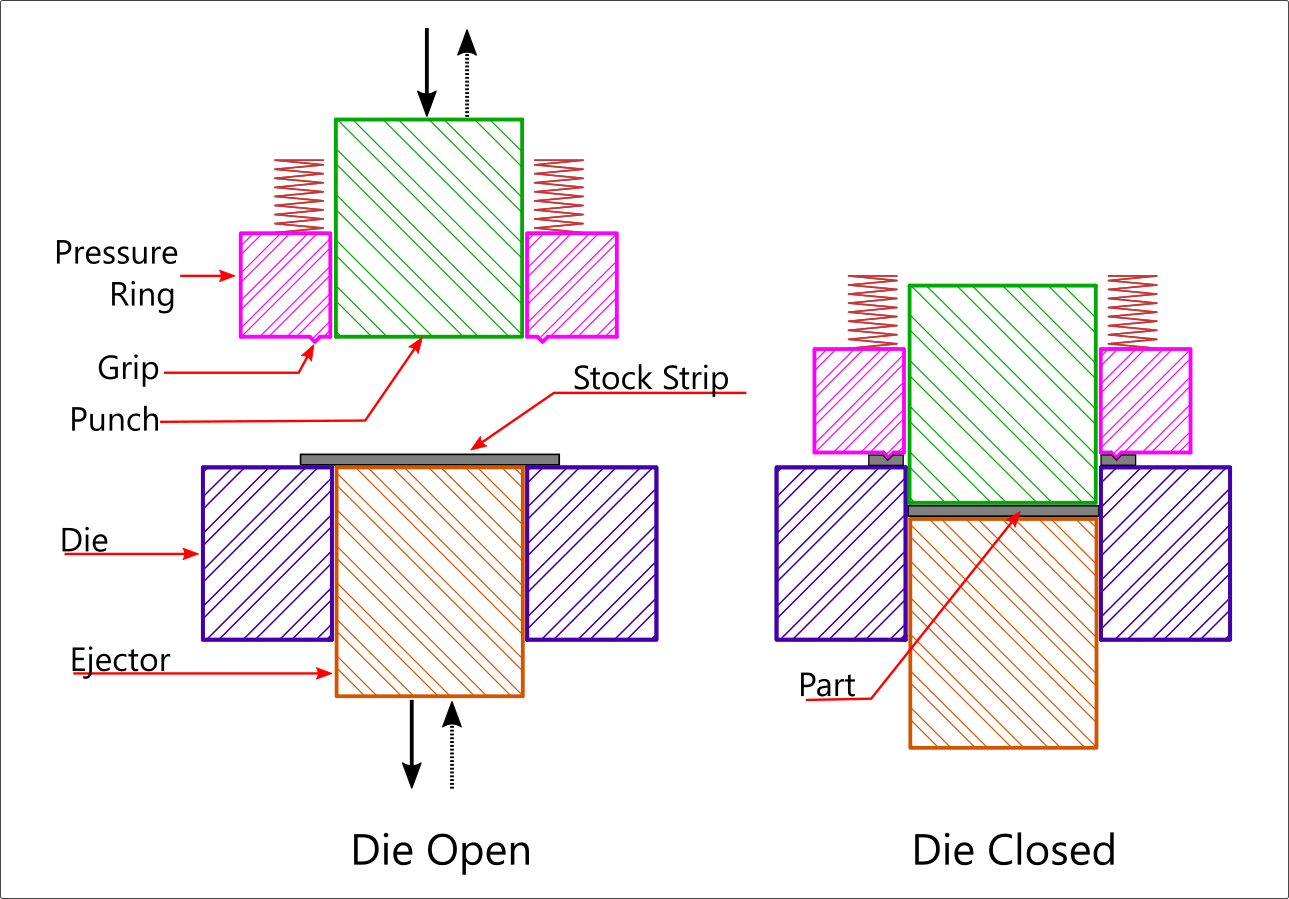

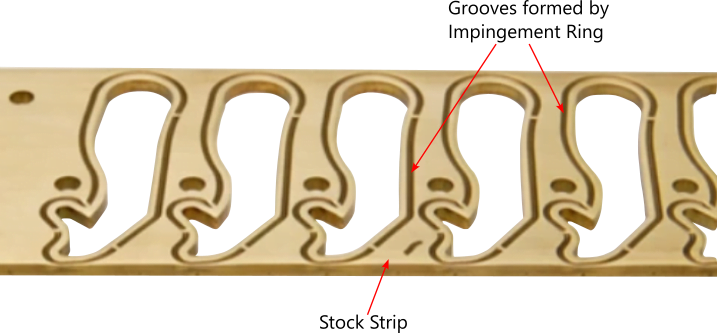

સામાન્ય blanking કરતાં fine blanking બહુજ જુદું હોય છે. Fine blanking માં પંચ assembly માં એક pressure રિંગ વપરાય છે તેને impingement રિંગ પણ કહેવાય છે. આ રિંગ ઉપર V આકારના grip (દાંત કહી શકાય) હોય છે અને પ્રેશર રિંગ માટે એક અલાયદો રામ (ram) હોય છે. ડાઇ નાં કાણાં માં ejector મૂક્યું હોય છે જેનોં અલાયદો રામ હોય છે. આ રામના દબાણના કારણે ejector ઉપર નીચે થઈ શકે છે. જ્યારે પ્રેસ નોં રામ (ram) નીચે આવે છે ત્યારે કટિંગ થાય એ પહેલાં પેલી pressure રિંગ ના V grip શીટ ની અંદર અમુક અંતર સુધી ઘૂસી જાય છે અને શીટ ને બહુ તીવ્ર દબાણ નીચે પકડી રાખે છે. આ કારણે blanking સમયે શીટ સ્થિર રહે છે. આ બાજુ blanking સમયે શીટ ની નીચેની બાજુથી ejector નું દબાણ હોય છે. શીટ ની બન્ને બાજુએ તીવ્ર દબાણ વાળી પરિસ્થિતિ માં blanking કરવામાં આવે છે. Blanking થયા પછી પંચ અને pressure રિંગ ઉપર જાય છે. ત્યારે કપાયેલ blank પણ ejector રામ નાં પ્રેશર વડે ઉપર જાય છે અને પાર્ટ ઉપરથી બહાર કાઢવો પડે છે. નીચેની આકૃતિ જુઓ.

Fine blanked stock strip and part: Image credit: Swiss Tech Precision , Post Falls, Idaho Video

Fine blanked stock strip and part: Image credit: Swiss Tech Precision , Post Falls, Idaho Video

આવું blanking fine blanking ના નામે ઓળખાય છે અને ફાઇન blanking કરેલા પાર્ટ ની edge quality સામાન્ય blanking ની સરખામણીએ બહુજ સારી હોય છે. Fine blanking માં ડાઇ પંચ વચ્ચે બહુજ નજીવો clearance રખાય છે. સામાન્ય blanking માટે એક રામ વાળો પ્રેસ જોઈએ પણ ફાઇન blanking માટે ત્રણ રામ વાળો પ્રેસ જોઈએ છે.

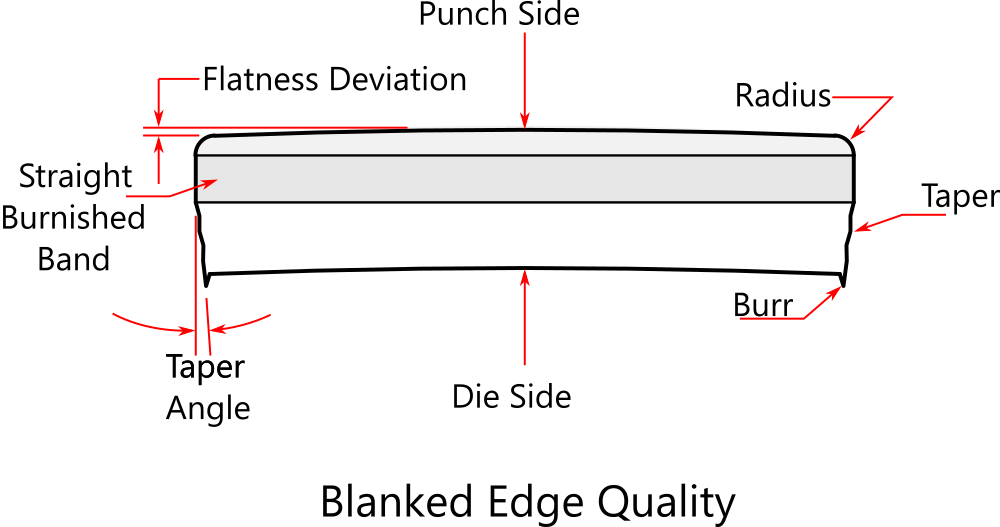

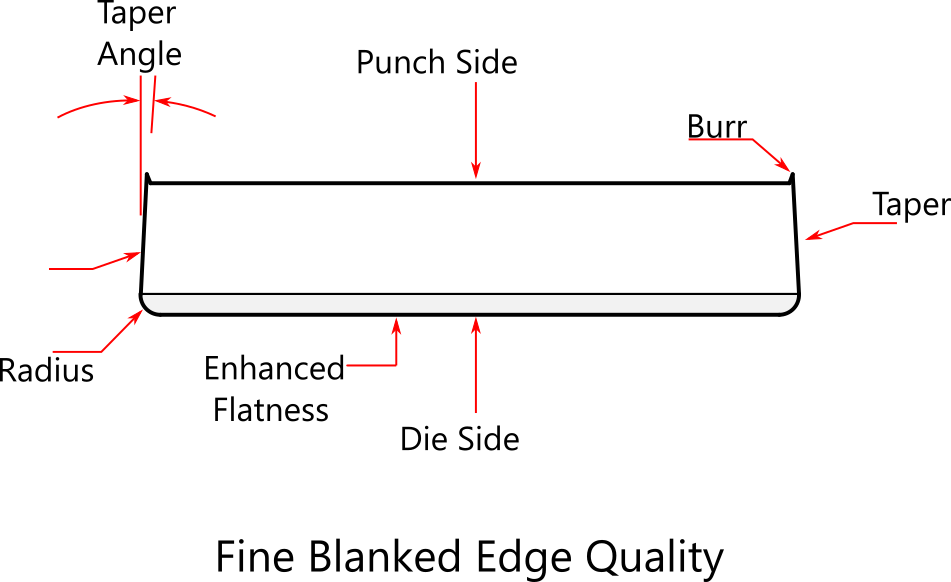

સામાન્ય blanking માં radius પંચ વાળી સાઇડ માં હોય છે. Burr (બર) અને taper (ટેપર, નમતો ભાગ) ડાઇ વાળી સાઇડ માં હોય છે. આથી ઊંધું , ફાઇન blanking માં radius ડાઇ વાળી સાઇડ તરફ; Burr અને taper પંચ વાળી સાઇડ તરફ હોય છે. નીચેની આકૃતિમાં બન્ને ની વચ્ચેનો તફાવત દેખાડ્યો છે.

Fine blanking ઓપરેશન મોંઘું હોય છે – ત્રણ રામ વાળો પ્રેસ જોઈએ છે. આ ઉપરાંત તેનાં ડાઇની કિમત પણ સામાન્ય blanking ડાઇ કરતાં 1.5 થી 2 ગણી હોય છે. સામે ફાયદો એ છે કે blanking કરેલા પાર્ટ ની edge quality એટલી સારી હોય છે કે એકસ્ટ્રા ઓપરેશન કરવા નથી પડતાં. ઓપરેશન કોસ્ટ માં બચત થાય છે.

Fine blanking નોં ઉપયોગ automobile industry , aerospace industry , તબીબી ઉપકરણ manufacturing industry અને defense equipment manufacturing ઇંડસ્ટ્રી માં બહોળા પ્રમાણમાં chain link , gear , cam , clutch plate વિગેરે આઇટમ બનાવવા માટે થાય છે.

Bending ઓપરેશન

એક સીધી લીટી ફરતે મટિરિયલ વળવાના ઓપરેશન ને bending કહેવાય છે.

કટિંગ ઓપરેશન માં 2-D પાર્ટ બની શકે છે જેને 2 dimension (ડાયમેન્શન) – પહોળાઈ અને લંબાઈ – હોય છે. પણ bending થકી 3-D પાર્ટ જેમાં height વાળું ત્રીજું dimension (ડાયમેન્શન) ઉમેરવામાં આવે છે , તે બની શકે છે. એટલેજ bending ઓપરેશન ને મહત્વનું ગણવામાં આવે છે.

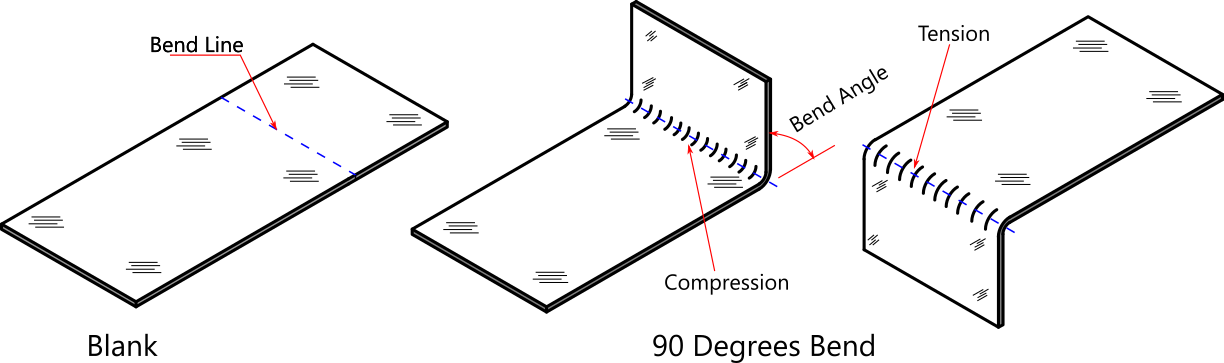

Bending line ફરતે જોઈએ તે એંગલ માં મટિરિયલ વાળી શકાય છે. Bending ની વિશેષતા એ છે કે બહાર નું મટિરિયલ ખેચાણ હેઠે (tension) અને અંદરનું દબાણ હેઠે (compression) હોય છે. Bending ની જગ્યાએ બહારનું મટિરિયલ ખેચાઈને લાંબુ થાય છે જ્યારે વિરુદ્ધ બાજુનું અંદરનું મટિરિયલ સંકોચાઈને નાનું થઈ જાય છે. નીચેની તસવીર માં bending વાળા પાર્ટ દેખાડ્યા છે.

બેંડિંગની વિવિધતા ધરાવતા શીટ મેટલ પાર્ટ

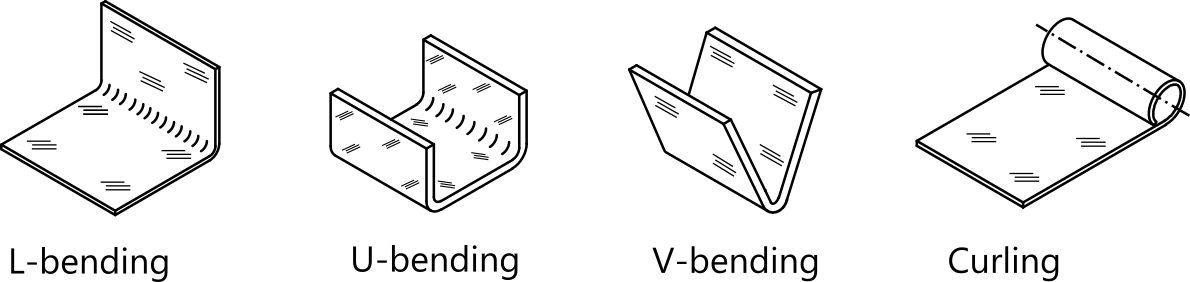

Bending ના મુખ્ય પ્રકાર નીચે મુજબ છે :

- L-bending

- U-bending

- V-bending

- Curling

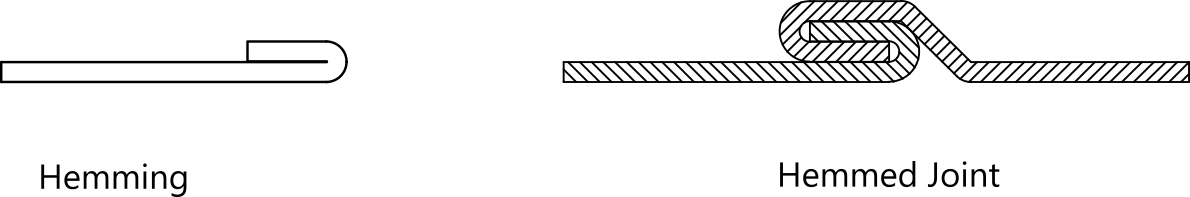

Bendingવાળા પાર્ટ માં આ ચાર મુખ્ય પ્રકારના bending નું કોમ્બિનેશન હોઈ શકે છે. Hemming નામનું એક રસપ્રદ bending છે જેમાં પાર્ટ ની edge 180 ડિગ્રી એંગલ માં વળવામાં આવે છે. બીજા શબ્દોમાં કહીએ તો પોતાની ઉપર જ વાળવામાં આવે છે. તે જગ્યાએ પાર્ટ ની thickness ડબલ થઈ જાય છે અને edge smooth થઈ જાય છે. Hemming ઓપરેશન નોં assembly માં પણ ઉપયોગ થઈ શકે છે તેને hemmed જોઇન્ટ કહેવાય છે. Hemming અને hemmed joint જાડી શીટ માં કરવું મુશ્કેલ હોય છે , તેનાં માટે પાતળી શીટ વધુ સુવિધાજનક છે.

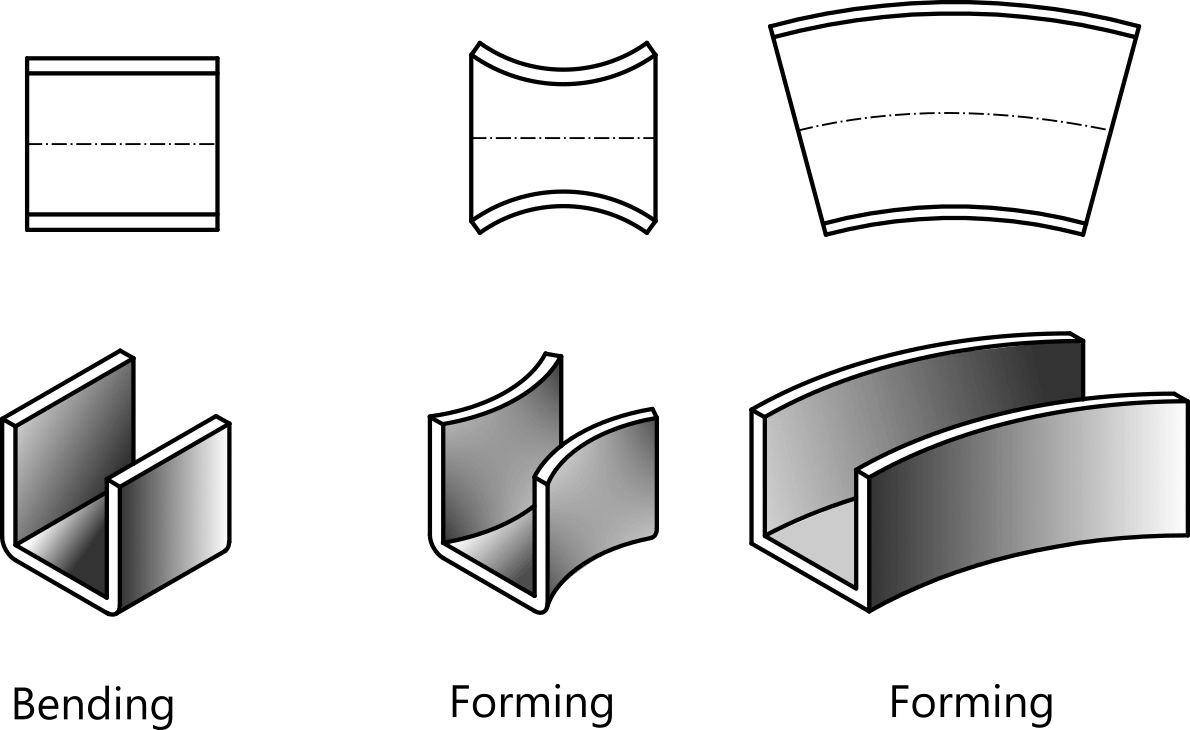

Forming ઓપરેશન

Forming એટલે એવું ઓપરેશન જેમાં વક્ર રેખા (વળાંકવાળી રેખા) ફરતે bending કરવામાં આવે છે. નીચેની આકૃતિમાં forming નાં ઉદાહરણો દેખાડ્યા છે.

Forming ની સૌથી મહત્વની વિશેષતા એ છે કે પાર્ટ નોં આકાર (shape) ડાઇ-પંચ નાં આકાર મુજબ જ બને છે. Bending માં આવું નથી થતું. અમુક forming વાળા પાર્ટનાં shape ની બાબત માં ડાઇ-પંચ ના આકારનો perfect મેળાપ હોવો જરૂરી હોઈ શકે છે. જો કે શીટ ના thickness જેટલી ગેપ રાખવી પણ અગત્યનું છે.

Forming ઓપરેશન ના નીચે પ્રમાણે ઉપયોગો છે :

- પાર્ટનોં shape બનાવવો

- આકાર જાળવી રાખનાર કઠોરતા પાર્ટમાં લાવવી

- તીક્ષ્ણ edge નાબૂદ કરવી

- welding અથવા અન્ય પદ્ધતિ વડે assembly કરવામાં મદદરૂપ થાય તેવા detail (રચના) બનાવવા

- પાર્ટ ની સુંદરતા વધારવી

Bending ની જેમ forming માં મેટલ ફ્લો (metal flow) થાય છે. પણ forming માં મેટલ ફલો વધુ ગૂંચવણભર્યો (complicated) હોય છે. મેટલ ફ્લો એટલે શું ? Bending અને forming ની જગ્યાએ જે મેટલ નું આંતરિક માળખું હોય છે તે પોતાની જગ્યાએથી ખસી અન્ય જગ્યાએ સ્થળાંતર કરે છે. તેનો અમુક ભાગ તણાયેલ અને અમુક ભાગ સંકોચાયેલ રહે છે. જટિલ મેટલ ફ્લો ના લીધે forming ઓપરેશન bending કરતાં ઘણું વધુ ગુંચવણભર્યું હોય છે. પાર્ટ માટે જરૂરી મટિરિયલ નાં આકાર અને સાઇઝ નક્કી કરવા (blank development) bending માં હોય છે એટલું સહેલું નથી.

ઊપરની આકૃતિમાં forming વાળો પાર્ટ દેખાડ્યો છે તેની ડાઇ મે 2005 માં બનાવેલી. પાર્ટ ની 5 જુદીજુદી blank બનાવવી પડેલી. 5 મી ટ્રાયલ માં લગભગ 90 ટકા સચોટતા મળી હતી અને customer ની ઈચ્છા મુજબ blank development ત્યાંજ થોભાવી દેવું પડ્યું હતું. perfect જેવુ blank development કરવાનો એક ફાયદો એ છે કે forming થયા બાદ વધારાનું મટિરિયલ કાઢી નાખવા માટે trimming ડાઇ અને trimming ઓપરેશનની જરૂરત રહેતી નથી.

Forming ના જુદાજુદા પ્રકાર નીચે મુજબ છે:

- Embossing (એમ્બોસિંગ)

- Coining (કોઇનિંગ)

- Curling (કરલિંગ)

- Bulging (બલજીંગ)

- Restriking (રિસ્ટ્રાઇકિંગ)

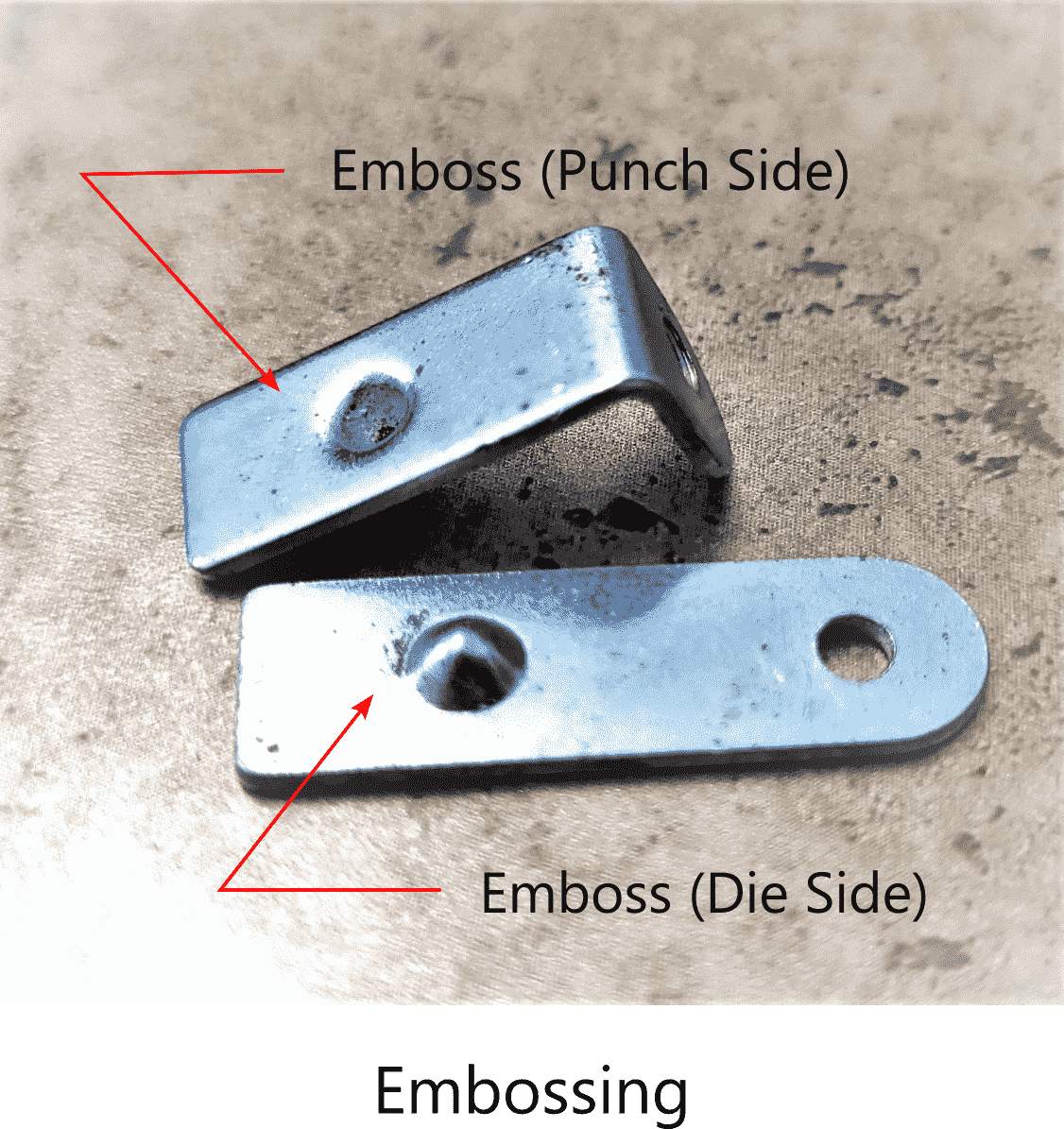

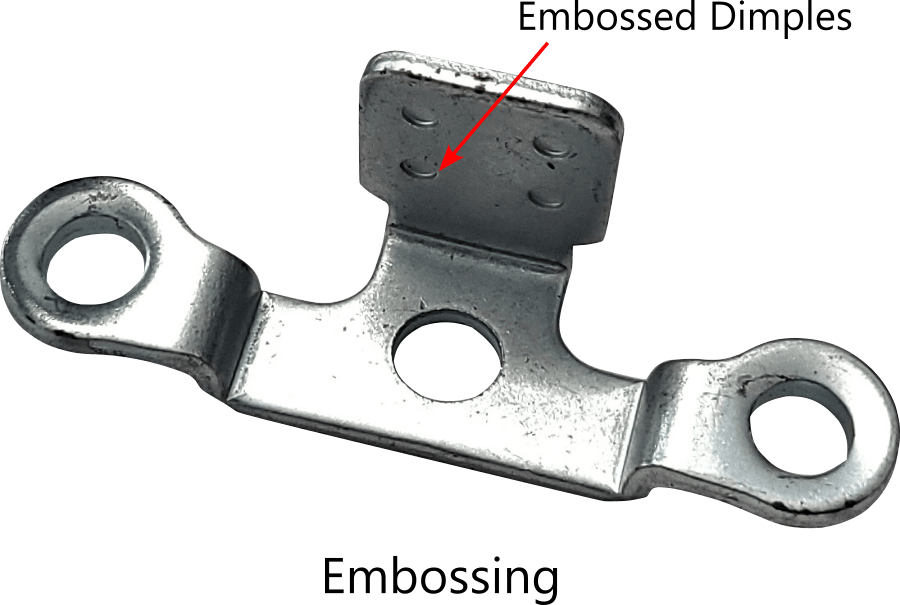

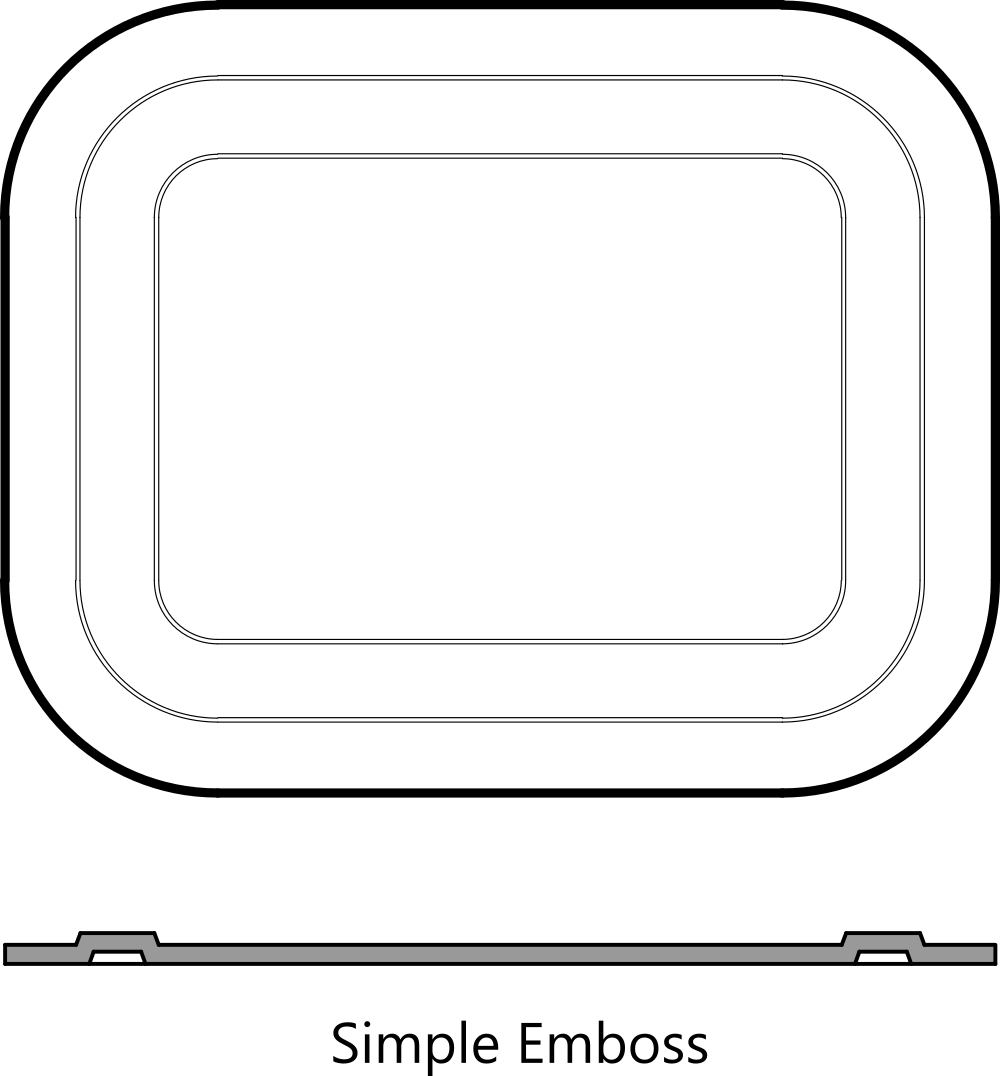

Embossing ઓપરેશન

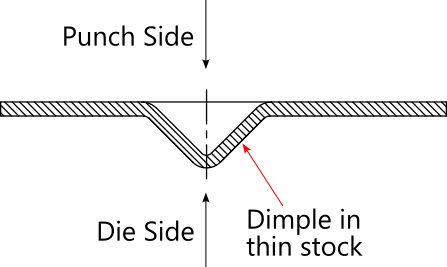

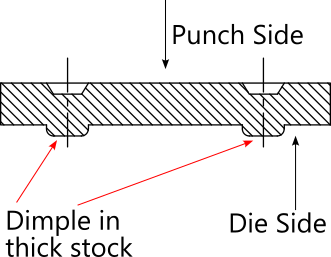

નાનાં એરિયામાં કરાયેલ છીછરું (ઓછું ઊંડું) forming ઓપરેશન embossing (એમ્બોસિંગ) કહેવાય છે. Dimple (ગાલ પર પડે છે તેવા ખાડા જેવુ) અને મજબૂતીકરણ કરનારી ribs એ embossing નાં common ઉદાહરણો છે.

Embossing માં મેટલ પંચ ઉપર ખેચાય છે જેથી પંચ નોં આકાર પાર્ટ નોં શેપ બનાવે. પંચનાં આકાર સાથે મેળાપ કરનાર ડાઇ નોં આકાર પાર્ટ નોં Shape બનાવવામાં મદદરૂપ બને છે.

નીચેની આકૃતિમાં ડાબી બાજુએ ગાલ માં પડનારા ખાડા જેવો ખાડો (dimple) embossing વડે કર્યો છે તે દેખાડ્યું છે. ખાડાનો આકાર બહુ નાનો છે અને શીટ thickness પણ ઓછી છે. આવા કેસિસ માં forming ની જગ્યાએ શીટ નું thinning (પાતળું થવું તે) નહિવત થાય છે. ખાડાનો આકાર પંચ અને ડાઇ નાં આકાર સાથે બહુજ સામ્ય ધરાવે છે. જમણે જાડી શીટ માં embossing કરેલા ખાડા દેખાડ્યા છે. આવા કેસિસ માં embossing ની જગ્યાએ શીટ નું thinning વધુ થાય છે.

રસોડામાંના વસણોમાં બહુજ સમાન્ય રીતે જોવા મળતા વર્તુળાકાર રિંગ emboss કરવા પાછળનો હેતુ મજબૂતીકરણ કરવાનો હોય છે. આવી emboss કરેલી રિંગ થકી ત્યાં શીટ સહેલાઈથી દબાતી નથી અને શેપ જળવાઈ રહે છે. આવી ribs ખાસ કરીને પાતળા શીટ માં બનેલા વાસણોના ઢાંકણ માં હોય છે.

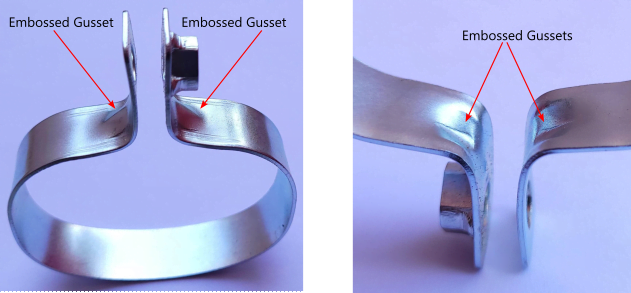

bending કરેલા પાર્ટ માં bending લાઇન ઉપર છાશવારે કરવામાં આવતું embossing ડીટેલ નીચેની આકૃતિમાં દેખાડ્યું છે. તેનો ઉપયોગ bending ની જગ્યાએ મજબૂતીકરણ માટે થાય છે. તેનાં લીધે bending નોં એંગલ જળવાઈ રહે છે. તેને embossed gusset કહેવામાં આવે છે.

બેન્ડિંગ લાઇન ઉપર એંબોસ કરેલ મજબૂતીકરણ માટેની ગસેટ (Gusset)

કોકાકોલા જેવા ડ્રિંક્સ ની એલ્યુમિનિયમની બહુજ પાતળી શીટ માં બનેલી કેન નું તળિયું અંતર્મુખ embossing કર્યું હોય છે જે નબળાં તળિયાને મજબૂતી બક્ષે છે.

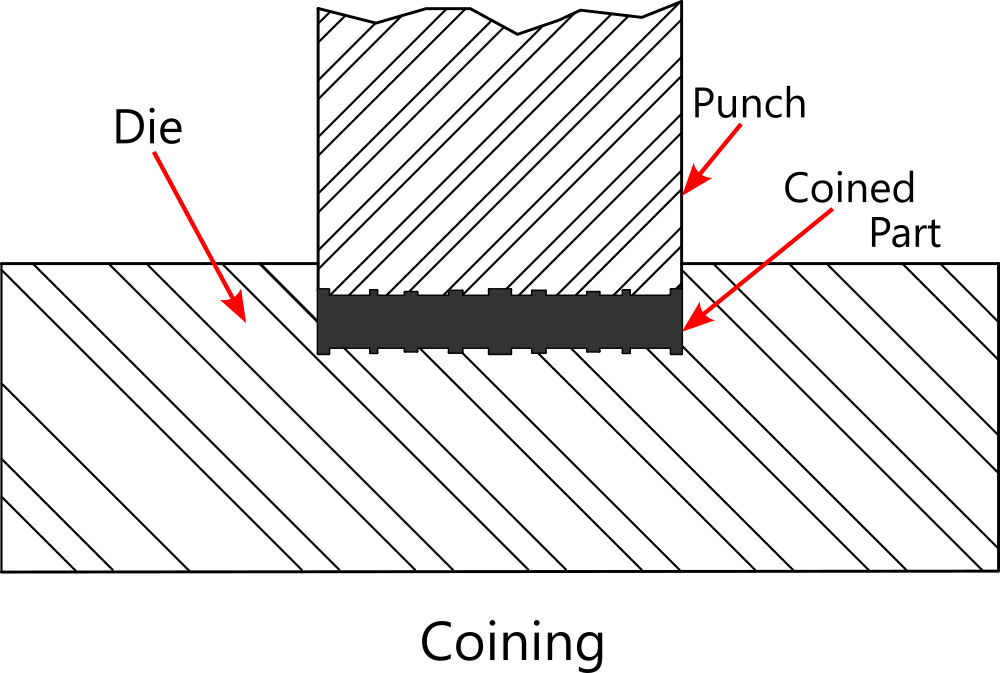

Coining ઓપરેશન

ચલણી નાણાં અને સિક્કાની જેમ બેઉ સાઇડ માં ઉભરાયેલ ઝીણા કલાત્મક ડિજાઇન ધરાવનાર પાર્ટ બનાવવાનું જે ઓપરેશન છે તેને કોઇનિંગ કહેવાય છે.

અતિ ઉચ્ચ દબાણ હેઠે વર્તુળાકાર blank પ્રેસ કરવામાં આવે છે. દબાણ એટલું વધુ હોય છે કે મેટલ ફ્લો (flow) થઈ ડાઇ પંચ ની ડિજાઇનની ઝીણી ઝીણી જગ્યાઓમાં ભરાઈ જાય છે અને આવી રીતે ડાઇ પંચ ની ડિજાઇન પાર્ટ ની સપાટી ઉપર બની જાય છે.

રસોડામાં વપરાતી ચમચીઓના હાથા (handle) ઉપર પણ ઝીણી અને કલાત્મક ડિજાઇન એક સાઇડ માં બનેલી હોય છે તે પણ કોઇનિંગ ઓપરેશન નું પરિણામ છે.

નીચેની આકૃતિમાં જોઈ શકાય છે કે કોઇનિંગ દરમિયાન મટિરિયલ કેવી રીતે ડાઇ પંચ ની વચ્ચે દબાઈ જ્યાં જગ્યા મળે ત્યાં ઘૂસી ઉભરેલા detail બને છે.

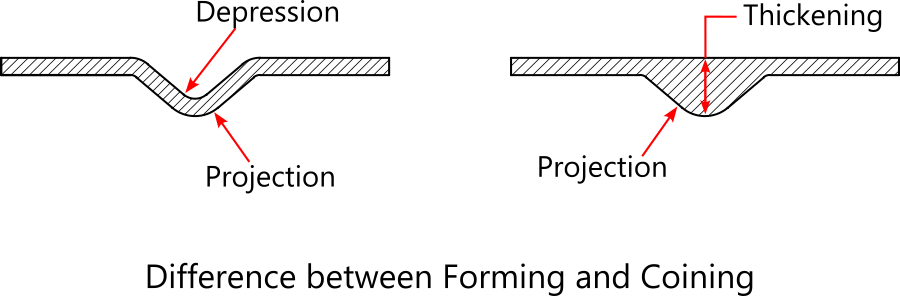

મહત્વનો પ્રશ્ન : forming અને કોઇનિંગ માં ફેર શો?

નીચેની આકૃતિમાં ડાબી બાજુએ દેખાડ્યા મુજબ ફોર્મિંગમાં પાર્ટની ડાઇ સાઇડમાં detail ઉભરેલો (ઊંચો, બહાર નીકળતો) રહે છે અને પંચ સાઇડ માં દબાયેલો (ખાડા જેવો , અંદર ઘૂસેલો) રહે છે. કોઇનિંગ માં આવું થવું જરૂરી નથી. એક સાઇડ માં ઉભરેલો અને બીજી સાઇડ માં પ્લેન હોઈ શકે; બન્ને સાઇડ માં ઉભરેલો પણ હોઈ શકે. બીજા શબ્દોમાં કહેવું હોય તો કોઇનિંગ માં પાર્ટ ની thickness વધી પણ શકે છે જે ફોર્મિંગ માં શક્ય નથી.

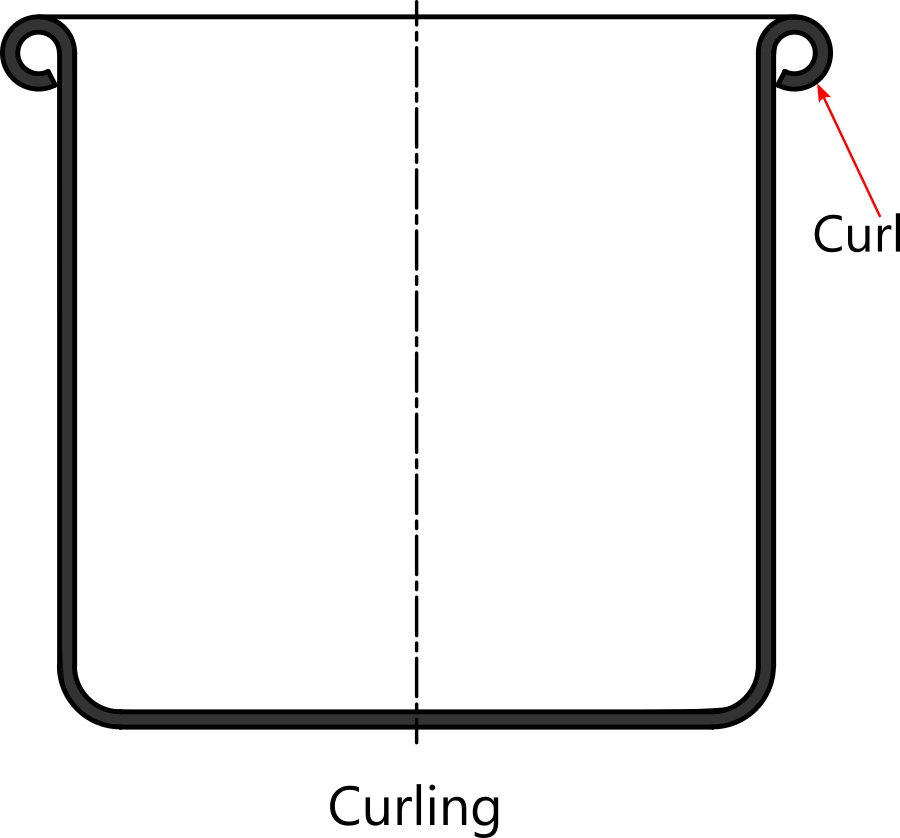

Curling ઓપરેશન

Curling (કરલિંગ) એવું ફોર્મિંગ ઓપરેશન છે જેમાં પાર્ટ ની edge ભૂંગળી ની જેમ ગોલ વાળવામાં આવે છે.

પાર્ટની ધારદાર edge નાબૂદ કરવી; કાંઠાનું મજબૂતીકરણ કરવું અને પાર્ટ નોં દેખાવ સુધારવો જેવા curling નાં ઉદ્દેશ્યો છે. curling કરેલા detail ને curl કહેવાય છે. નીચેની આકૃતિ જુઓ.

મહદંશે પાતળા પાર્ટ માં curling કરવામાં આવે છે કારણ કે તેમાં નાની radius ને ભૂંગળી આકારમાં ગોલ વાળવું વધુ સરળ અને સુવિધાજનક છે. જાડા પાર્ટ માં curling કરવું હોય તો ભૂંગળી ની radius મોટી રાખવી પડે.

જે પાર્ટ કે વસ્તુઓ હાથ નોં ઉપયોગ કરી વાપરવાની હોય છે (વાસણો , ડબા , થાળી-છીબા વિગેરે) તેનાં કાંઠા વાગે નહીં એ માટે curling કરાય છે. Paint (રંગ) નાં ડબામાં તળિયે assembly કરવા માટે પણ curling નોં ઉપયોગ થાય છે.

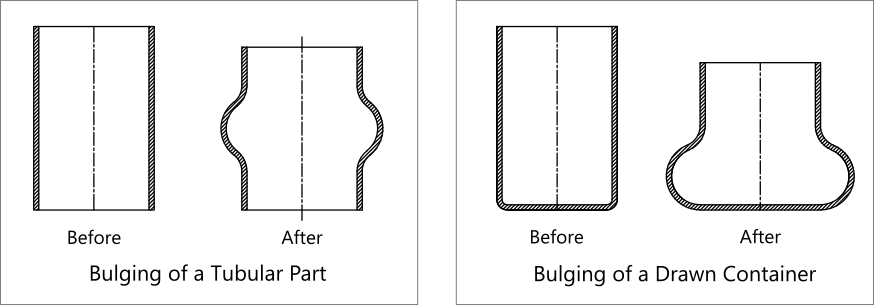

Bulging ઓપરેશન

Bulging (બલજીંગ) ફોર્મિંગ ઓપરેશન નોં એક પ્રકાર છે જેમાં પાઇપ અથવા અગાઉથી draw કરાયેલ પાર્ટસ ને અંદરથી બહારની દિશામાં દબાણ આપી ફૂલવવામાં આવે છે. નીચેની આકૃતિમાં દેખાડ્યું છે તે પ્રમાણે.

bulging વડે કરેલા detail નોં ઉપયોગ બે પાર્ટ ની એસમ્બ્લી (assembly) માં થાય છે. ઘણી વાર દેખાવ સુધારવા માટે અથવા પાર્ટ ને સુંદર બનાવવા માટે પણ bulging ઓપરેશન વપરાય છે.

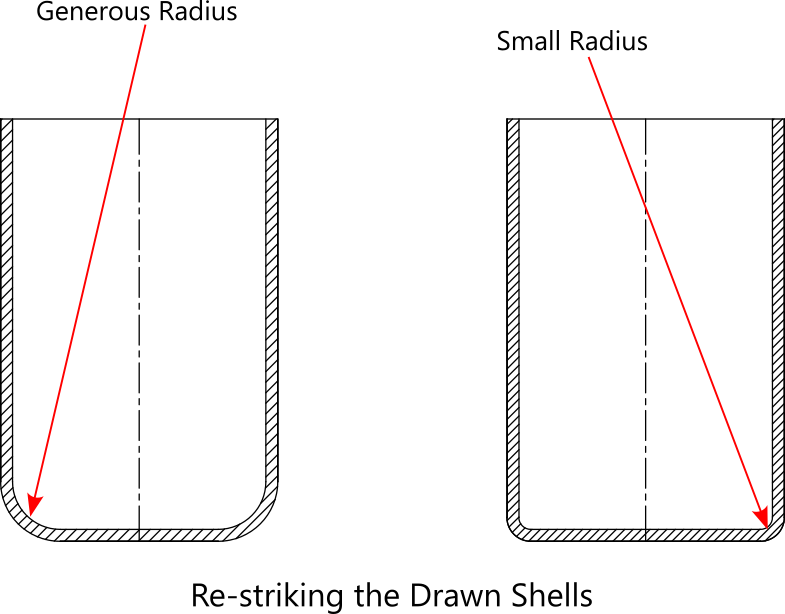

Restrike ઓપરેશન

Draw કરાયેલ પાર્ટ ના તળિયાની કોર્નર radius નાનામાં નાની કેટલી રાખી શકાય તેની ટેક્નિકલ મર્યાદા હોય છે. પાર્ટના ડ્રૉઇંગ માં નાની radius દેખાડી હોય અને draw ઓપરેશન માં તે મેળવવી અશક્ય હોય ત્યારે મોટી radius ને નાની કરવા માટે જે ઓપરેશન નોં ઉપયોગ કરાય છે તેનું નામ restrike (રિસ્ટ્રાઇક) ઓપરેશન.

નીચેની આકૃતિમાં ડાબે draw કરાયેલ કપ આકારનો પાર્ટ દેખાડ્યો છે તેનાં તળિયાની મોટી કોર્નર radius નાની કરવી હોય તો તે પાર્ટ એક બીજી ડાઇ (restrike die) માં ફરી પ્રેસ કરવામાં આવે છે. પણ આ વખતે પંચ ની radius નાની રાખેલી હોય છે. તળિયાના radius વાળા ભાગ ઉપર પંચ નું દબાણ આવે છે અને radius નાની બની જાય છે. અન્ય કોઈ બદલાવ ક્યાંય નથી આવતો , માત્ર radius બદલાય છે.

Draw ઓપરેશન માં જ નાની radius કેમ નહીં બનાવતા હશે એવો પ્રશ્ન થાય છે. તો તેનું કારણ એ છે કે draw ઓપરેશન માં એક મર્યાદા કરતાં નાની radius બનાવવાનો પ્રયાસ કરીએ તો પાર્ટ ફાટી જાય છે. ફટવાનું રોકવા માટે radius મોટો રાખવો જરૂરી હોય છે.

Draw ઓપરેશન

સપાટ સમતલ blank નોં આકાર બદલી તેને કપ , વાસણ , બોક્સ જેવા shape માં પરિવર્તિત કરનારાં ઓપરેશન ને Draw (ડ્રૉ) ઓપરેશન કહેવાય છે.

મેટલ ફ્લો અમુક રીતે નિયંત્રિત કરી ડ્રૉ વાળા પાર્ટ બનાવવામાં આવે છે. આકાર માં ધરખમ બદલાવ આવે છે પણ પાર્ટ નું વજન (surface area પણ) અને blank નું વજન સરખાજ રહે છે. તેમાં કોઈ પણ જાતનો બદલાવ આવતો નથી.

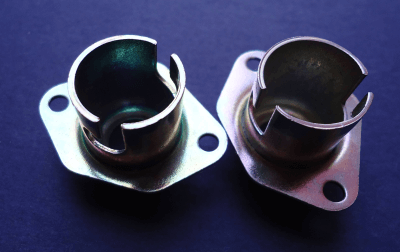

પ્રેસ ઓપરેશનમાં સૌથી વધુ પડકારરૂપ કોઈ ઓપરેશન હોય તો તે છે ડ્રૉ. ડાઇ ડિજાઇનર અને ડાઇ મેકર બન્ને માટે ડ્રૉ ઓપરેશન સૌથી વધુ ગુંચવણભર્યું છે. ડ્રૉ ઓપરેશન સફળતાપૂર્વક કરવા માટે બહુ ઉચ્ચ સ્તર નું કૌશલ્ય અને બહુ બહોળો અનુભવ જોઈએ. ડ્રૉ માં ચોરસ અને લંબચોરસ ડ્રૉ, ગોલ ડ્રૉ કરતાં પણ વધુ પડકારરૂપ છે. કારણ કે વર્તુળાકાર ડ્રૉ થી વિપરીત ચોરસ અને લંબચોરસ ડ્રૉ માં મેટલ ફ્લો બહુજ અનિયમિત અને અસંતુલિત હોય છે. જટિલ ડ્રૉ સફળ કરવા માટે ડ્રૉઇંગ ક્વાલિટી મટિરિયલની જરૂરત હોય છે. નીચેની તસવીરોમાં ડ્રૉ નોં એક પ્રકાર deep drawing વડે મે બનાવેલા પાર્ટસ દેખાડ્યા છે.

Spray Containers

Automotive Bulb Holders

Silencer End Cap

ડ્રૉ ના વિવિધ પ્રકાર નીચે મુજબ છે :

- Shallow draw (છીછરું ડ્રૉ)

- Deep draw (ઊંડું ડ્રૉ)

- Redrawing (રિડ્રૉ)

- Ironing (આયરનીંગ)

- Collar drawing (કોલર ડ્રૉ)

Shallow draw ઓપરેશન

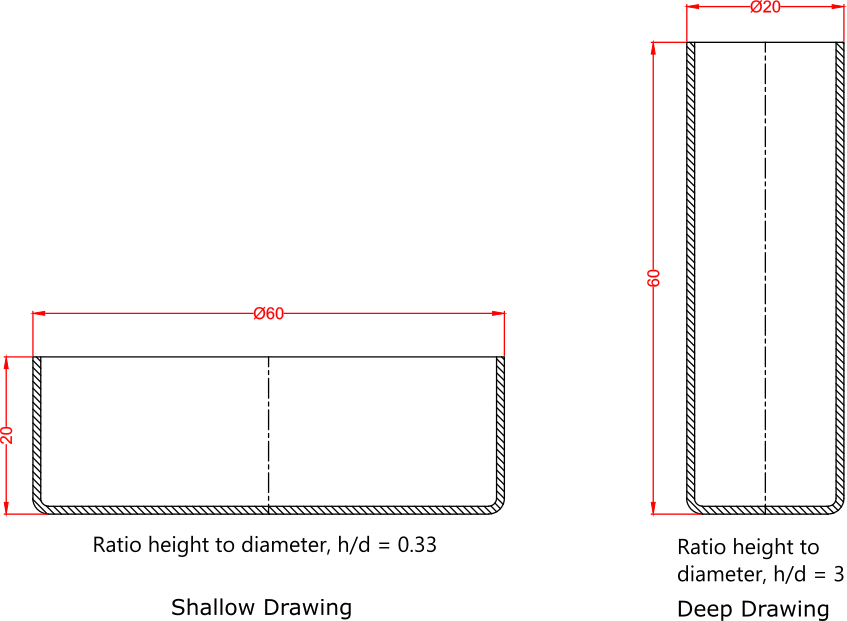

જે ડ્રૉ માં પાર્ટ તેનાં diameter કરતાં 50 ટકા થી ઓછો ઊંડો હોય છે તેને shallow ડ્રૉ કહેવાય છે. Shallow ડ્રૉ છીછરો હોય છે.

નીચેની આકૃતિમાં એક ડ્રૉ કરેલ પાર્ટ ડાબે દેખાડ્યો છે. તે 20 mm ઊંડો છે – તેનાં diameter 60 mm ની તુલના માં 33 ટકા (50 ટકા કરતાં ઓછો) ઊંડો છે. તે shallow ડ્રૉ કહેવાશે. આથી વિપરીત જમણે જે પાર્ટ દેખાડ્યો છે તે diameter 20 mm કરતાં 300 ટકા ઊંડો છે એટલે shallow ડ્રૉ નહીં કહેવાશે. h/d રેશિયો 0.5 કે તેનાથી ઓછો હોય તો shallow ડ્રૉ અને વધુ હોય તો deep ડ્રૉ એવી રીતે વર્ગીકરણ કરાય છે.

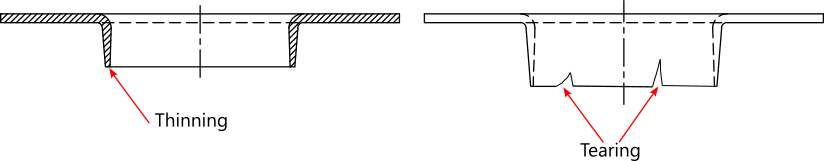

Shallow ડ્રૉ deep ડ્રૉ ની સરખામણીએ ઘણો સરળ અને સહેલો હોય છે કારણ કે shallow ડ્રૉ માં height ઓછી હોવાનાં કારણે wrinkling (કરચલી બનવી તે ) અને tearing (ફાટવું તે) થવાની સંભાવના પણ ઓછી હોય છે.

આપણે રસોડા માં સ્ટીલ નાં ઊંડા ડબા જોઈએ છીએ તેનાં ઢાંકણ shallow ડ્રૉ કરેલા હોય છે અને ડબા deep ડ્રૉ કરેલા હોય છે.

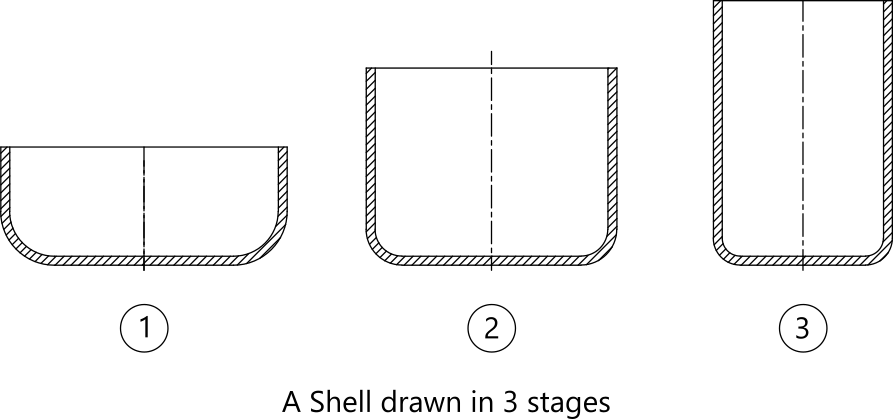

Deep draw ઓપરેશન

Deep drawing એવું ઓપરેશન છે જેમાં વાસણનાં આકારની ઊંડી વસ્તુઓ એક કરતાં વધુ તબક્કામાં ક્રમિક રીતે ડ્રૉ કરી છેલ્લે જોઈતો આકાર અને સાઇઝ બનાવવામાં આવે છે.

દરેક તબક્કો stage (સ્ટેજ) કહેવાય છે. દરેક stage માં પાર્ટ નોં diameter તેનાં પહેલાંની stage ના diameter કરતાં ક્રમિક રીતે નાનો કરવામાં આવે છે. આની સાથે સાથે દરેક તબક્કામાં પાર્ટ ની height તેનાં પહેલાનાં તબક્કા ની height કરતાં ક્રમિક રીતે વધુ વધુ થતી જાય છે. Deep ડ્રૉ multi-stage ડ્રૉ એવા નામે પણ ઓળખાય છે. નીચેની આકૃતિમાં deep ડ્રૉ ની stages દેખાડી છે. પાર્ટ નોં h/d રેશિયો 0.5 થી વધુ હોય તો એક કરતાં વધુ ડ્રૉ કરવા પડે છે.

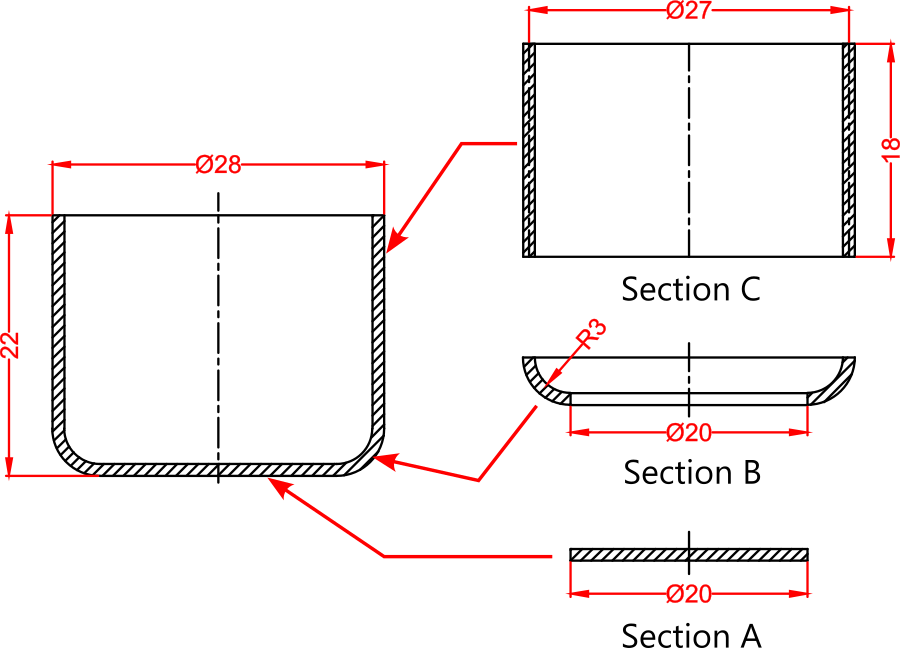

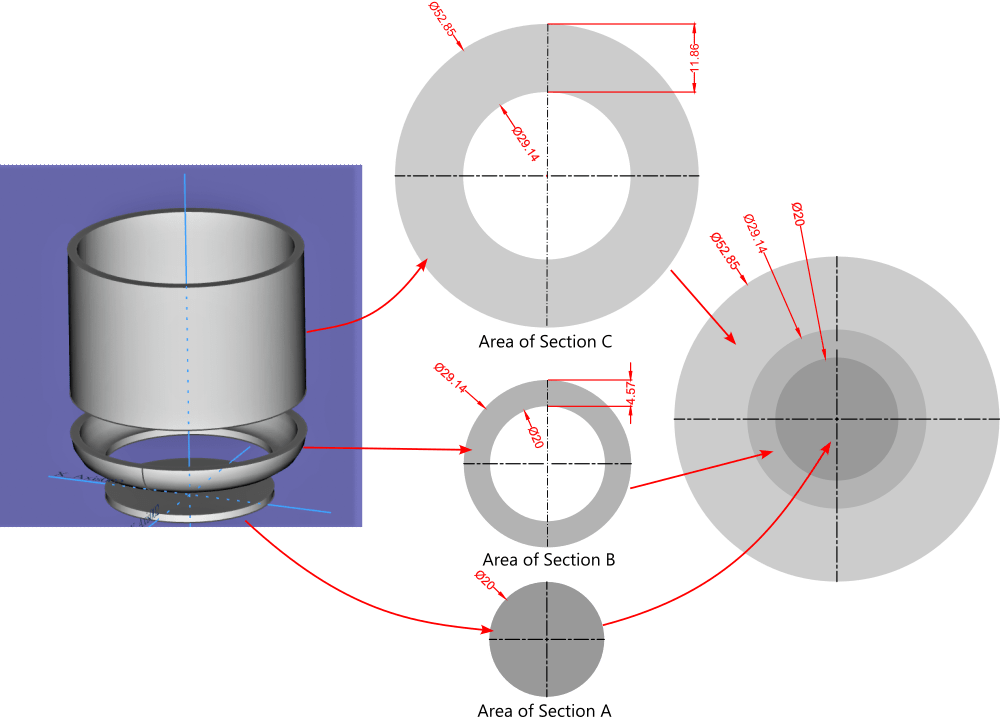

ડ્રૉ વખતે મેટલ નું વર્તન કેવું હોય છે એ સમજવા માટે ચાલો એમ ધારીએ કે નીચેની આકૃતિમાં દેખાડેલ કપ જેવો પાર્ટ બનાવવાનો છે. આ કપ ત્રણ અલગ અલગ ભાગ થી બન્યો છે- તળિયાનો વર્તુળાકાર ડિસ્ક (disc) જેવો ભાગ (section A) , તેનાં પડખે નોં radius ધરાવનારો રિંગ જેવો ભાગ (section B) , અને પાઇપ આકારનો મોટો ભાગ (section C). કોમન સેન્સ કહે છે કે ,

કપ નોં surface એરિયા = section A નોં surface એરિયા + section B નોં surface એરિયા + section C નોં surface એરિયા.

પાર્ટ બનાવવા માટે આટલું મટિરિયલ જોઈએ પણ તેનો આકાર કેવો જોઈએ ?

નીચેની આકૃતિમાં દેખાડ્યા મુજબ , પાર્ટ માટે ત્રણ જુદા જુદા આકાર અને surface એરિયા વાળા ભાગ જોશે. આ ત્રણે ભાગ મળી blank બનશે.

ડ્રૉ ઓપરેશન માં પંચ નીચે આવી પહેલાં વર્તુળાકાર blank ને સ્પર્શસે. એ ભાગ તળિયું બનાવવામાં વપરાશે. તળિયાનાં આકારમાં કે સાઇઝમાં ફેરફાર નહીં થશે એટલે તેનું મટિરિયલ જેમ હતું તેમજ રહેશે.

પંચ નીચેની તરફ આગળ વધશે એટલે blank ઉપર દબાણ આવશે. blank ડાઇ ની અંદર ધકેલાશે. ડાઇ ની અંદર જઈ પછી પંચ ફરતે વિટળાઈ ત્યાં ગોઠવાઈ જશે. બીજી બાજુ blank નાં પરિઘ પરનું મટિરિયલ ડાઇ ના કેન્દ્ર (center) તરફ ખેંચાશે. blank સંકોચાશે. કેન્દ્ર થી વધુ દૂર જે મટિરિયલ હશે તે વધુ સંકોચાશે અને નિકટ હશે તે ઓછું સંકોચાશે. જે ભાગ સંકોચાતો હોય ત્યાં મટિરિયલ ઉપર pressure નહીં હશે તો તે ભાગ “ઊભો” થવાનો પ્રયત્ન કરશે. તે ભાગ “ઊભો” થાય (ઊંચકાઈ) જાય એટલે wrinkling થયું એમ કહેવાય છે. માટે ડ્રૉ ડાઇ માં blank ઉપર સતત પ્રેશર આપનાર એક draw ring હોય છે જે wrinkle બનતાં રોકે છે. h/d રેશિયો 0.5 કરતાં ઓછો હોય છે ત્યારે આવી wrinkle રોકવા માટે બહુ ઓછું પ્રેશર જોઈએ છે જે ડાઇ માં સ્પ્રિંગ લગાડી મેળવી શકાય છે. પણ રેશિયો 0.5 કરતાં વધે એમ વધુ સ્પ્રિંગ પ્રેશર જોઈએ અને તે પણ બધી જગ્યાએ એકસરખું હોવું જોઈએ. પ્રેશર જરૂરત કરતાં વધુ થઈ જાય તો મટિરિયલ કેન્દ્ર તરફ જવાની ક્રિયામાં અવરોધ પેદા થાય. ત્યારે એ ભાગ ફાટી જાય. પ્રેશર નું આ સંતુલન પામવું બહુજ અઘરું હોય છે. એટલે multi-stage ડ્રૉ (તબક્કાવાર ડ્રૉ) નોં આશરો લેવાય છે. પહેલાં ડ્રૉ માં diameter મોટો રખાય છે. તળિયાની સાઇઝ મોટી રહેશે. બ્લેંક ના પરિઘ અને તળિયાનું મટિરિયલ ની વચ્ચે ઓછું મટિરિયલ રહેશે . તેથી મટિરિયલમાં સંકોચવાની ક્રિયા પણ ઓછી તીવ્ર રહેશે , wrinkle રોકવા માટે ઓછું પ્રેશર જોઈશે.

Redraw ઓપરેશન

ટાઇટ clearance વાળી ડાઇ માં અગાઉ ડ્રૉ કરેલો પાર્ટ ફરીવાર ડ્રૉ કરવાનાં ઓપરેશન ને redraw (રિડ્રૉ) કહેવામાં આવે છે.

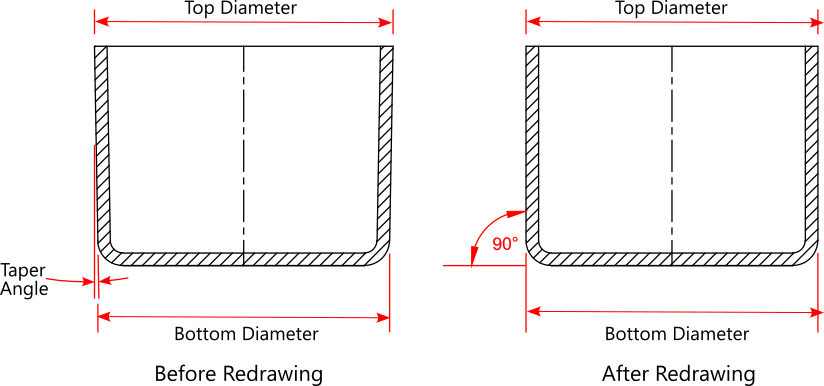

રિડ્રૉ ઓપરેશન નોં ઉદ્દેશ પાર્ટ ની સાઇડ માં જે taper બની ગયો હોય છે તેને નાબૂદ કરી સાઇડ સીધી કરવાનો હોય છે. અમુક ડ્રૉ વાળા પાર્ટ ની ડ્રૉઇંગ માં સ્પષ્ટ લખ્યું હોય છે કે તેની સાઇડ સીધી (straight) હોવી જોઈએ. હવે આવી સાવ સીધી સાઇડ ડ્રૉ ઓપરેશન માં મેળવવી શક્ય નથી એટલે redraw કરવું જરૂરી થઈ જાય છે .

નીચેની આકૃતિમાં redraw પહેલાં અને ત્યારબાદ નોં પાર્ટ દેખાડ્યો છે. નોર્મલ ડ્રૉ માં કાંઠાનો diameter મોટો અને તળિયાનો diameter સહેજ નાનો બને છે. આ કારણે taper angle બને છે. Redraw કર્યા બાદ taper angle નાબૂદ થઈ જાય છે.

Taper angle આવેજ નહીં એવું ના કરી શકાય ? આવું નથી કરી શકાતું. ડ્રૉ ઓપરેશન માં પંચ અને ડાઇ વચ્ચે જે clearance હોય છે તે આદર્શ રીતે શીટ ની thickness જેટલો હોવો જોઈએ. પણ ડ્રૉ સફળતાપૂર્વક કરવા માટે thickness કરતાં 5 થી 15 ટકા જેટલો વધુ clearance રાખવામાં આવે છે જે taper angle માં પરિણમે છે. દાખલા તરીકે જો શીટ ની thickness 1.0 mm હોય તો ડ્રૉ ડાઇ માં clearance 1.05 mm થી 1.15 mm રાખવામાં આવે છે. Redraw ઓપરેશન ની ડાઇ માં clearance 0.98 mm થી 0.96 mm રાખવામાં આવે છે.

રિડ્રૉ થકી પાર્ટ ની બાહ્ય સરફેસ ફિનિશમાં ધરખમ વધારો થાય છે.

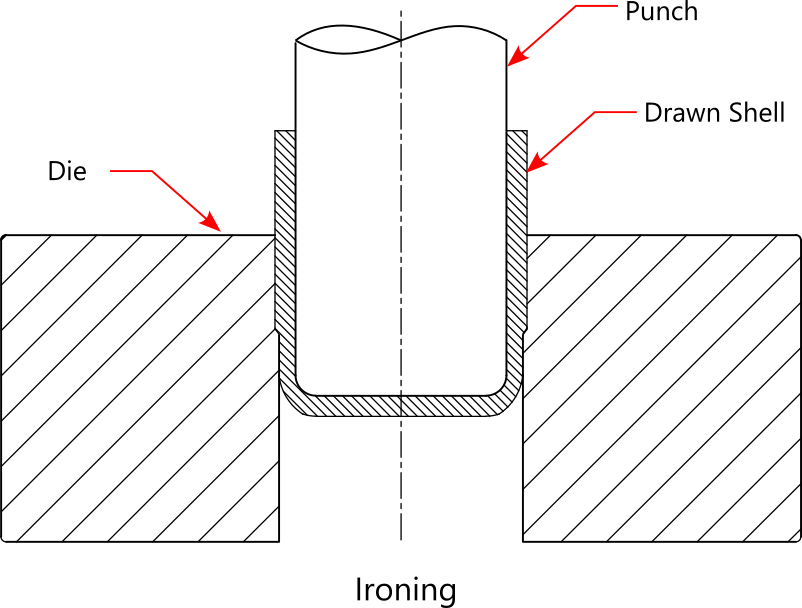

Ironing ઓપરેશન

પાર્ટ ની thickness બહારથી ઘટાડવાના ઉદ્દેશ થી આગાઉ ડ્રૉ કરેલ પાર્ટ ફરી ડ્રૉ કરવાનાં ઓપરેશન ને ironing ઓપરેશન કહેવાય છે. નીચેની આકૃતિમાં દેખાડ્યા પ્રમાણે પાર્ટ ની thickness ઘટી જાય છે. જો કે પાર્ટ ની height સહેજ વધી જાય છે.

રિડ્રૉ અને ironing બન્ને ઓપરેશન માં ફરી ડ્રૉ કરવામાં આવે છે તો બેઉ માં ફરક શો? તો નોંધપાત્ર ફેર એ છે કે redraw માં thickness ઓછી કરવાનો આશય નથી હોતો જ્યારે ironing માં જાણીજોઈ પાર્ટ ની thickness ઓછી કરવામાં આવે છે. Ironing માં પાર્ટ ની બાહ્ય ફિનિશ માં વધારો થાય છે.

Ironing ઓપરેશન ની જરૂરત ક્યારે હોય છે? ડ્રૉ કરેલ પાર્ટ ની અંદર અને બહાર ની સાઇડ માં અન્ય પાર્ટ assemble કરવાનાં હોય અને tolerance બહુ ટાઇટ હોય ત્યારે ironing થકી સચોટ અંદર-બહારનાં dimensions મેળવવા માટે ironing કરવું જરૂરી બની જાય છે.

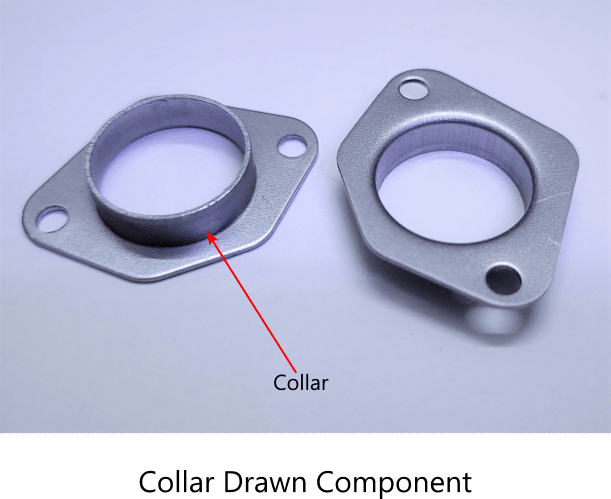

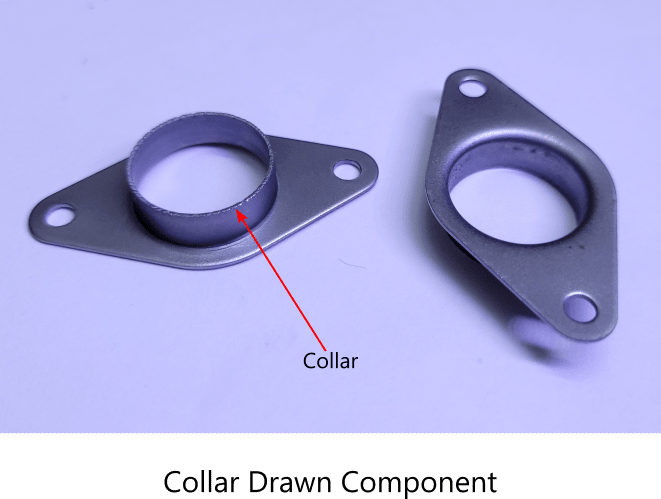

Collar drawing ઓપરેશન

Collar (કોલર) ડ્રૉ એક એવું ઓપરેશન છે જેમાં અગાઉથી piercing કરેલ કાણાં (hole) ની ફરતે અંદરથી બહાર ની તરફ ડ્રૉ કરી કોલર બનાવવામાં આવે છે.

અહી મહત્વની બે બાબતો છે – એક એ કે hole જરૂરી છે અને બીજી એ કે પરંપરાગત ડ્રૉ થી વિપરીત દિશામાં એટલે કે અંદરથી બહાર ડ્રૉ કરાય છે. હું જે બે જાતનાં કોલર ડ્રૉ વાળા પાર્ટ બનાવું છું તે નીચે તસવીરોમાં દેખાડ્યા છે.

હોલ ની ફરતે જે મટિરિયલ હોય છે તે તણાઈને (ખેંચાઈને) કોલર બને છે. આ કારણે કોલર ની height જેટલી વધુ એટલું ખેંચાણ વધુ રહે છે અને એટલું જ વધુ મટિરિયલનું thinning (પાતળું થવું તે) થાય છે . અતિ thinning થાય ત્યારે collar ફાટવા માંડે છે. ધ્યાન માં રાખવા લાયક બાબત એ કે નોર્મલ ડ્રૉ માં thinning સિવાય wrinkling (કરચલિયો બનવી તે) પણ સંભવિત છે પણ કોલર ડ્રૉ માં મટિરિયલ જાડું થવાની કોઈ સંભાવના નહીં હોવાને કારણે wrinkling થતુંજ નથી.

નીચેની આકૃતિ માં કોલર ડ્રૉ કરેલ બે પાર્ટ દેખાડ્યા છે. બેઉની thickness 0.8 mm છે. કોલર નાં કાંઠે thinning બાદ thickness 0.5 mm થી 0.6 mm થયેલ જોવા મળી હતી. જ્યારે કોલર ની height વધારી તો જમણે દેખાડ્યું છે તેમ કોલર ફાટવા માંડી હતી.

કોલર ડ્રૉઇંગ શા માટે કરવું જોઈએ? કોલર બનાવવાનો મુખ્ય ઉદ્દેશ assembly માં મદદરૂપ થાય એવી detail બનાવવાનો છે. જૂતાં (shoes) માં લેસ જેમાં ભરાવવામાં આવે છે તે eyelet થી બન્યા હોય છે. Eyelet જૂતાં ના hole માં નાખી તેની કોલર 180 ડિગ્રી માં વાળી દેવાય છે (riveting) જેથી તે જુતામાં પાક્કી રીતે ફિટ થઈ જાય. આવુજ કોલર વળવાનું અન્ય બહુ જાણીતું ઉદાહરણ છે કાગળ વ્યવસ્થિત ગોઠવવાની ફાઇલ. તેમાં મેટલ ની પટ્ટી ફાઇલ નાં જાડા કાગળ જોડે assemble કરેલી હોય છે. જાડા પાર્ટ માં hole ફરતે કોલર ડ્રૉ કરી તેમાં screw thread (આંટા) બનાવવામાં આવે છે તે પણ assembly માટે હોય છે. અમુક વાર કોલર માં બીજો પાર્ટ નકરો પ્રેસ ફિટ કરાય છે .

Press fit assemblies using drawn collar

પ્રેસિંગ પ્રોસેસનાં ગેરફાયદા શું છે ?

અન્ય મેટલવર્કિંગ પ્રોસેસ ની જેમ શીટ મેટલ પ્રેસિંગ ની પણ અમુક મર્યાદાઓ છે .

અમુક ગેરફાયદા નીચે મુજબ છે :

- ઘણા પાર્ટસ એવા હોય છે જેમાં અમુક જગ્યાએ thickness વધુ અથવા ઓછી રાખવી પડે છે . શીટ મેટલ પ્રેસિંગ માં thickness વધુ-ઓછી રાખવી શક્ય નથી

- જાડા પતરાંમાંથી એવા પાર્ટસ બનાવવા શક્ય નથી જેમાં bend radius નાનો હોય

- પાર્ટની કિનારી બરછટ હોય છે , square રાખવી કે rounded રાખવી શક્ય નથી . કિનારીઓની ગુણવત્તા સારી નથી મળતી .

- બહુ નાનાં તેમજ વિશાળ પાર્ટસ બનાવવા માટે આ પ્રોસેસ વ્યવહારુ નથી

- પ્રેસિંગ નાં ઉત્તમ પરિણામો નરમ ધાતુઓમાંજ મળે છે એટલે હાઇ strength પાર્ટસ માટે આ પ્રોસેસ ઉપયોગી નથી – ડાઇઓ crack થઈ તૂટી જવાનું જોખમ રહે છે

- પાર્ટ માં જરા અમથો ફેરફાર કરવો હોય તો ડાઇઓ માં પણ તે કરવો પડે છે . આમ કરવું સમય અને પૈસા ની દૃષ્ટિએ ખર્ચાળ હોય છે

- પ્રેસ અને ડાઇઓ મોંઘીદાટ હોય છે

- અન્ય પ્રોસેસ માં ડાઇઓ / tooling વપરાય છે તે બનાવવામાં જેટલો સમય લાગે છે તે કરતાં વધુ સમય પ્રેસની ડાઇઓ બનાવવામાં લાગે છે

- ઓછી quantity વાળા પ્રોડક્શન માટે પ્રેસિંગ ટેક્નોલોજી વ્યવહારુ નથી

નિષ્કર્ષ

મેન્યુફેક્ચરિંગ ઇંડસ્ટ્રી માં સૌથી વધારે પાર્ટસ શીટ મેટલ પ્રેસિંગ ટેક્નોલોજીથી બને છે . જીવનનાં દરેક વિભાગ માં પ્રેસ પાર્ટસ જોવા મળે છે . બહુ વિશાળ પ્રોડક્શન , ઓછી પાર્ટ કોસ્ટ અને ક્વાલિટીમાં સાતત્ય જોઈતું હોય તેવા કેસિસ માં પ્રેસિંગ પ્રથમ પસંદગી હોય છે . આ કારણે ઑટોમોબાઇલ ઇંડસ્ટ્રી માં પ્રેસિંગ અતિવિશાળ પાયે વપરાય છે

શીટ મેટલ પ્રેસિંગ ક્વિઝ

ચાલો જોઈએ તમે શીટ મેટલ પ્રેસિંગ વિષે કેટલું જાણો છો !